|

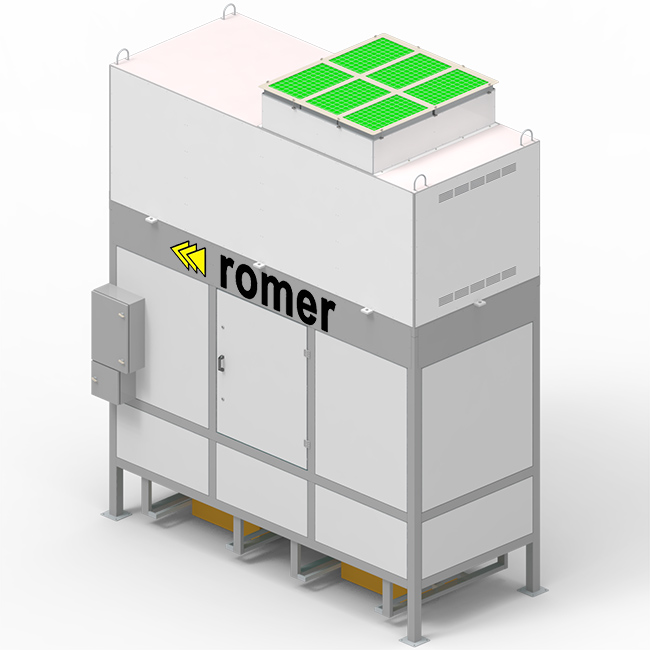

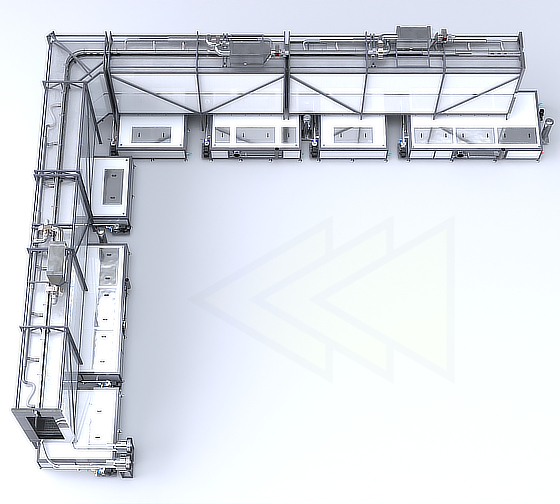

Aluminiumfächer |

Das Volumen beträgt nur 79dB |

|

|

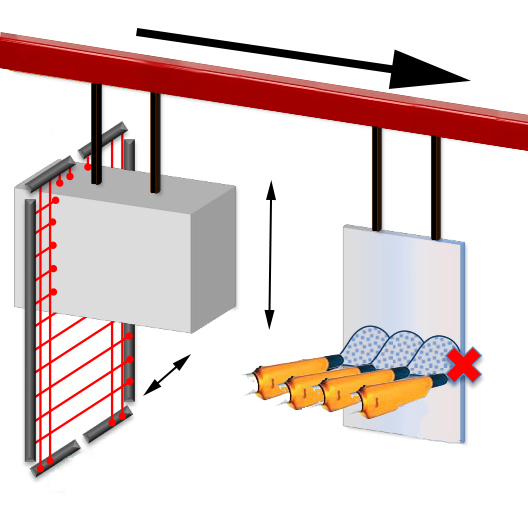

Automatische Reinigung |

Eine neue bessere Methode |

|

|

Filtert 100% Polyester |

Feste Montage |

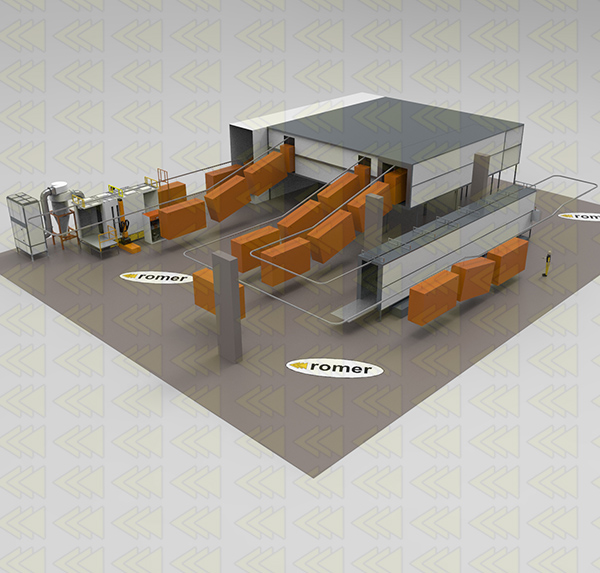

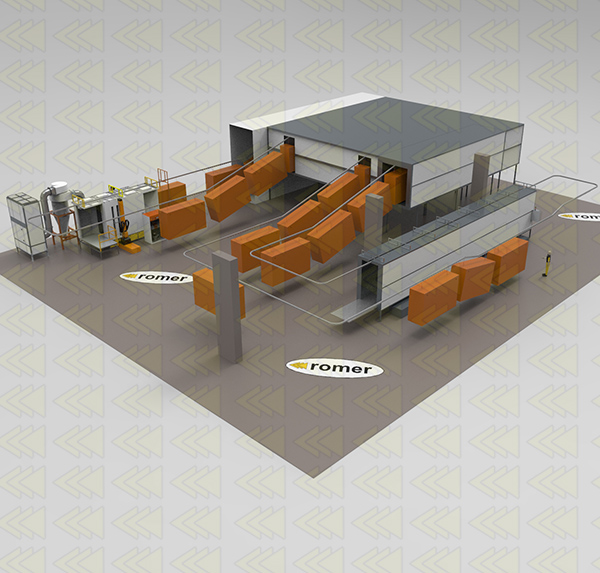

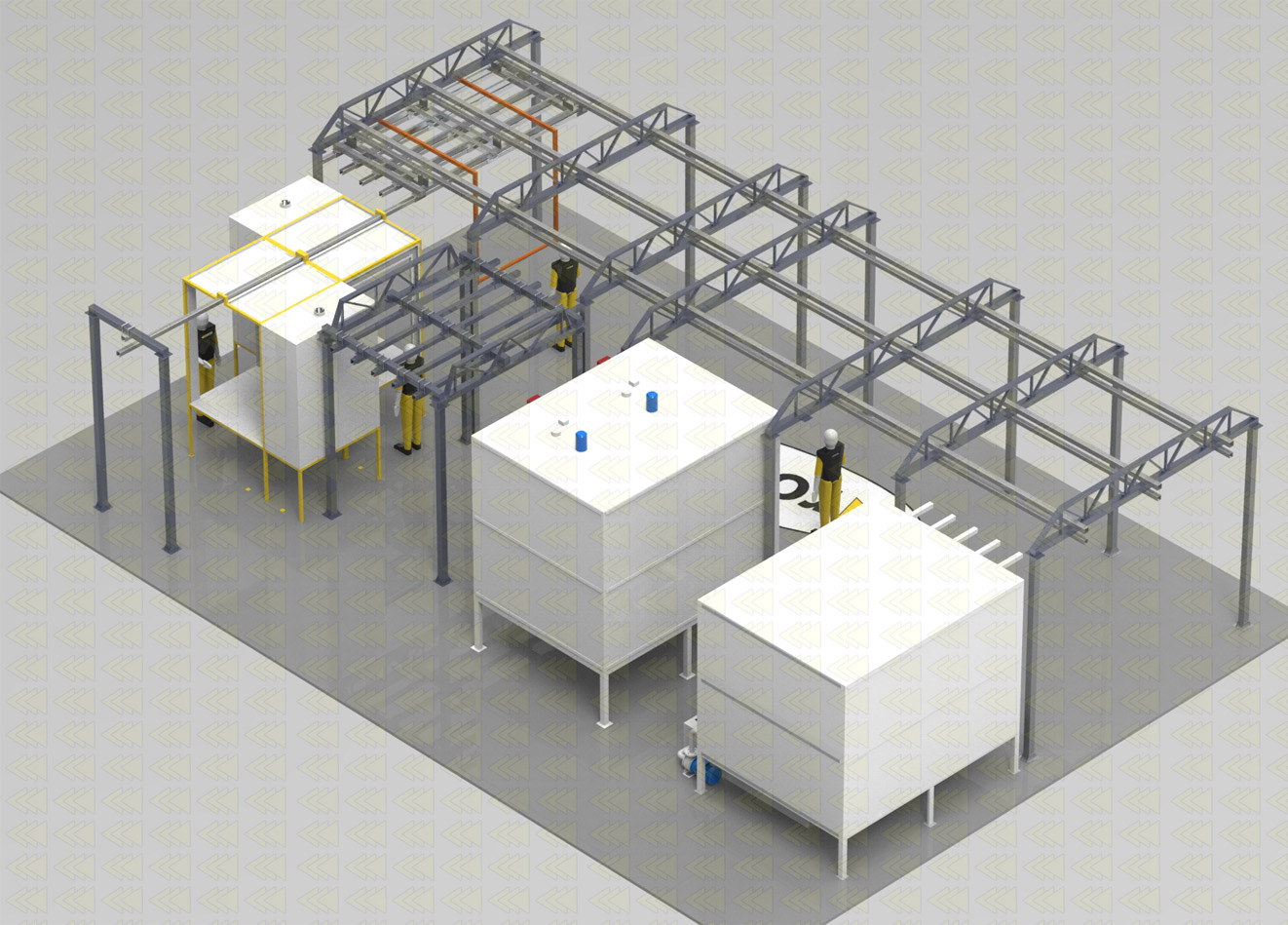

Standardmodelle

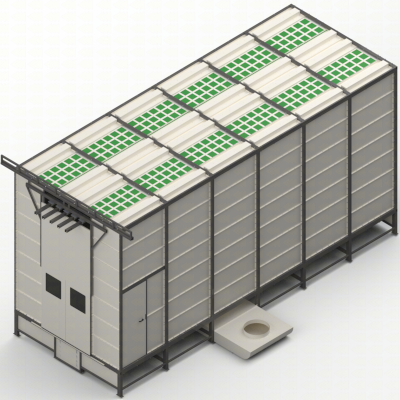

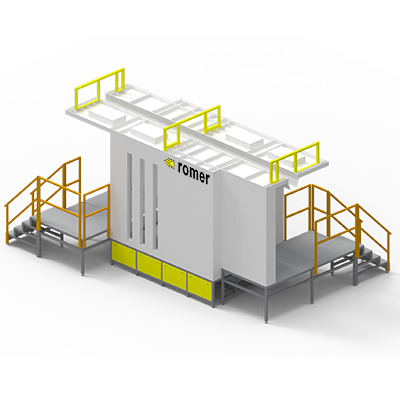

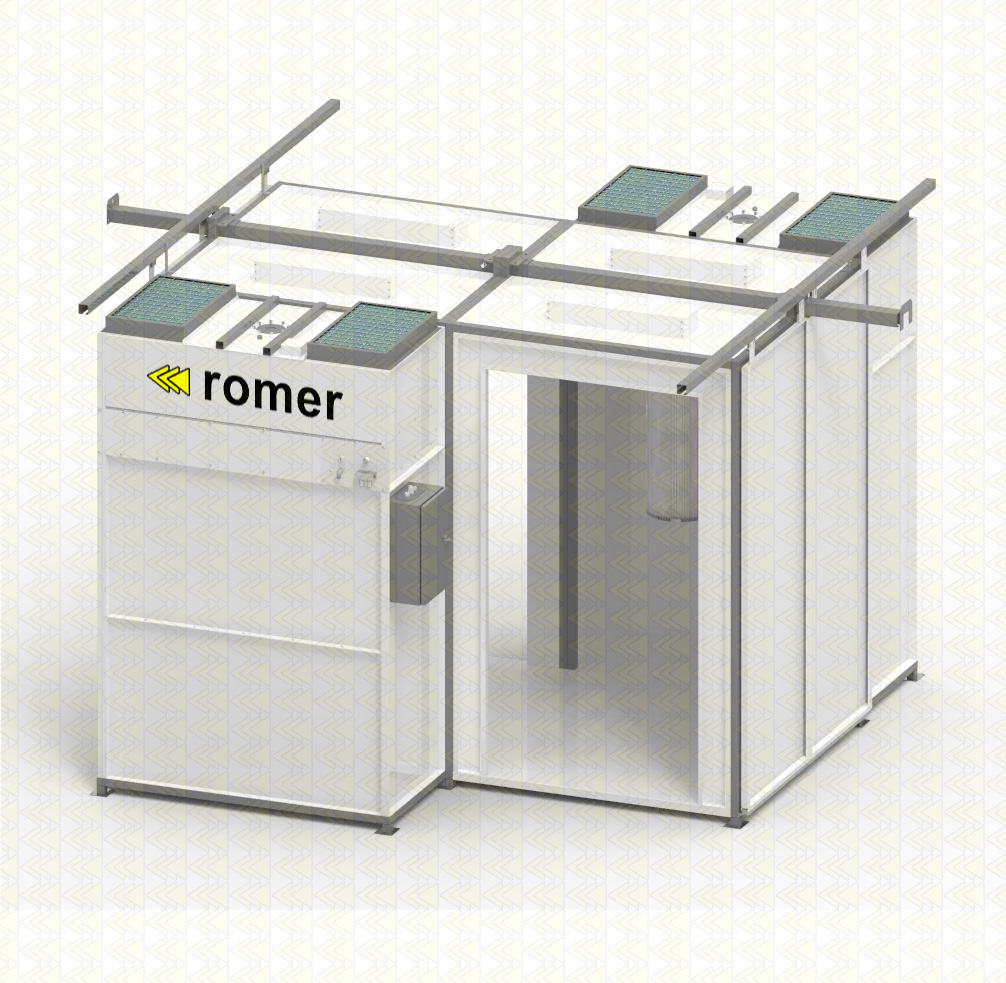

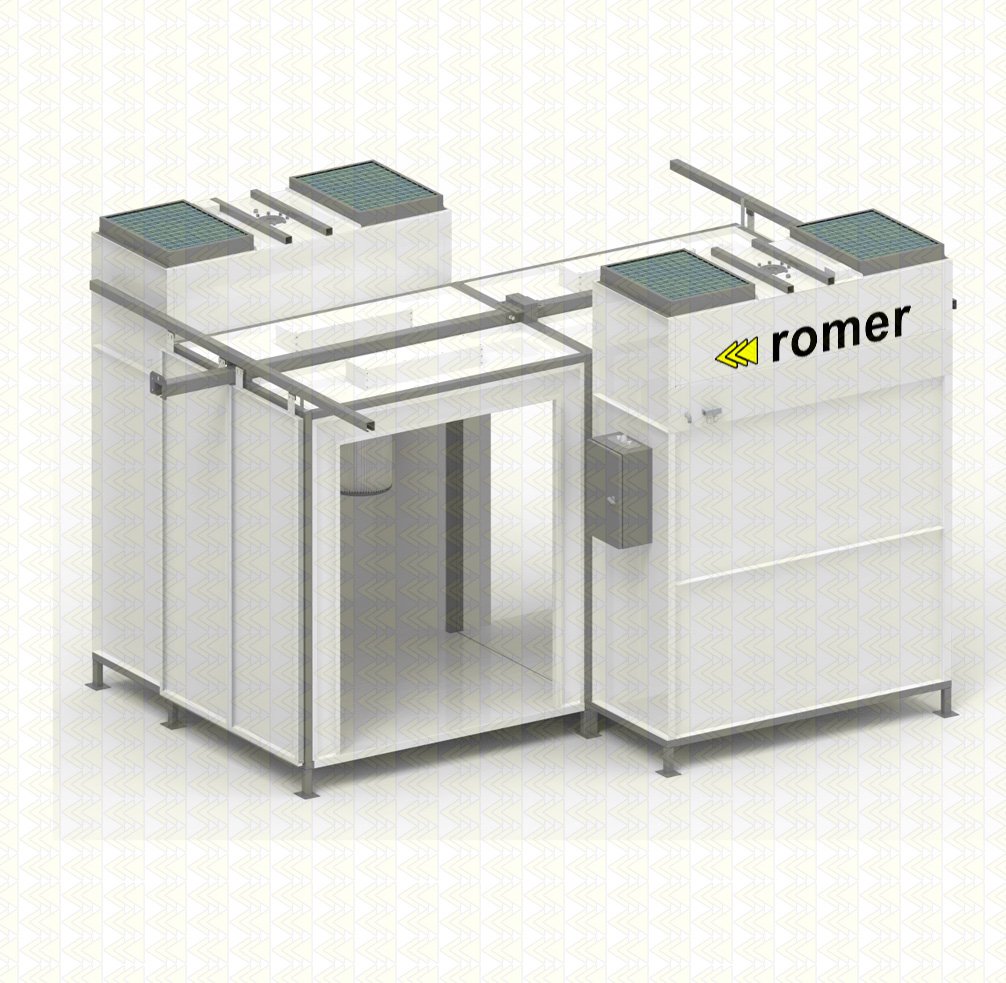

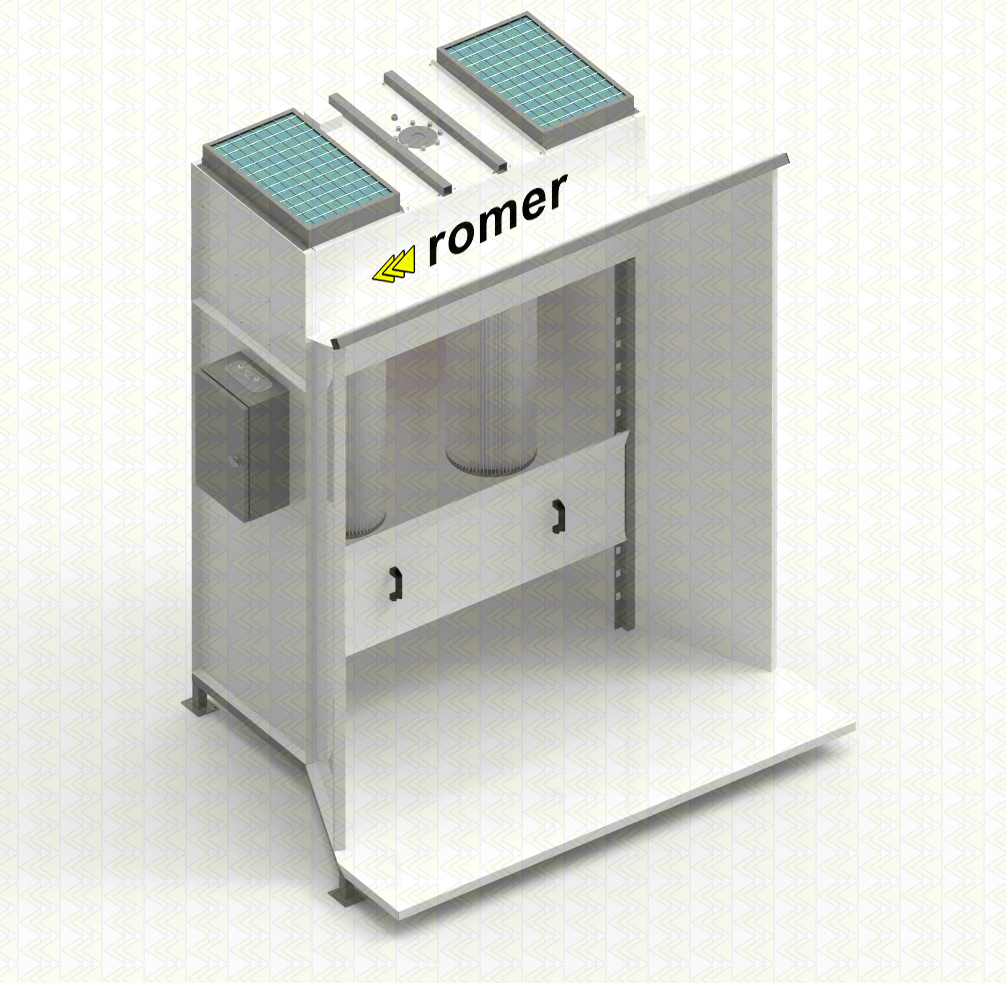

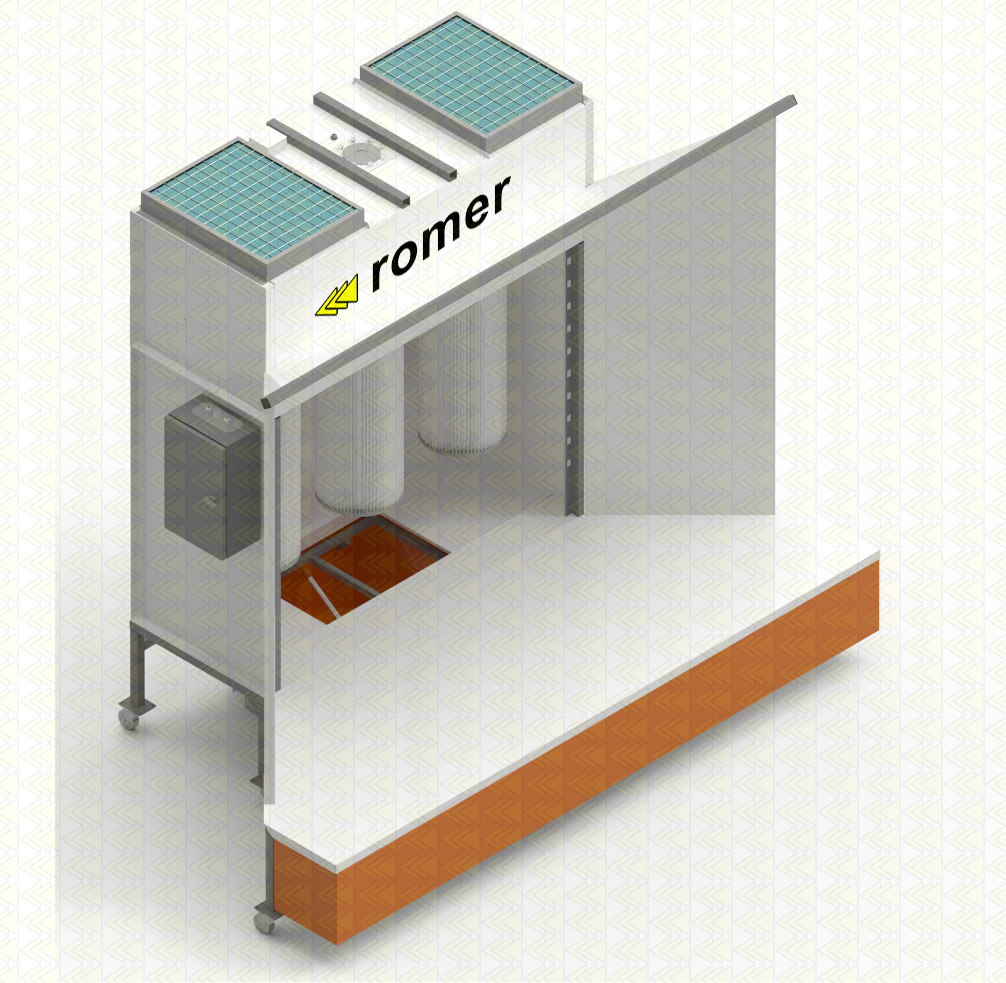

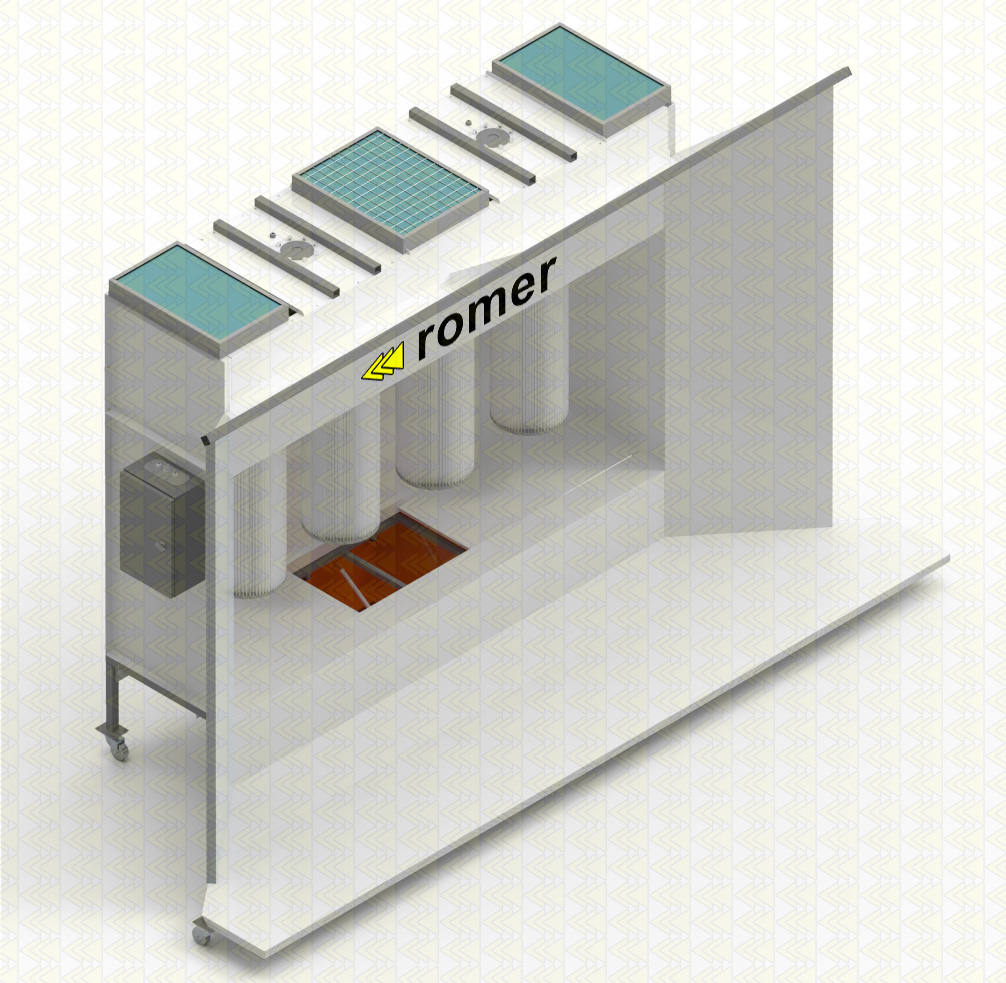

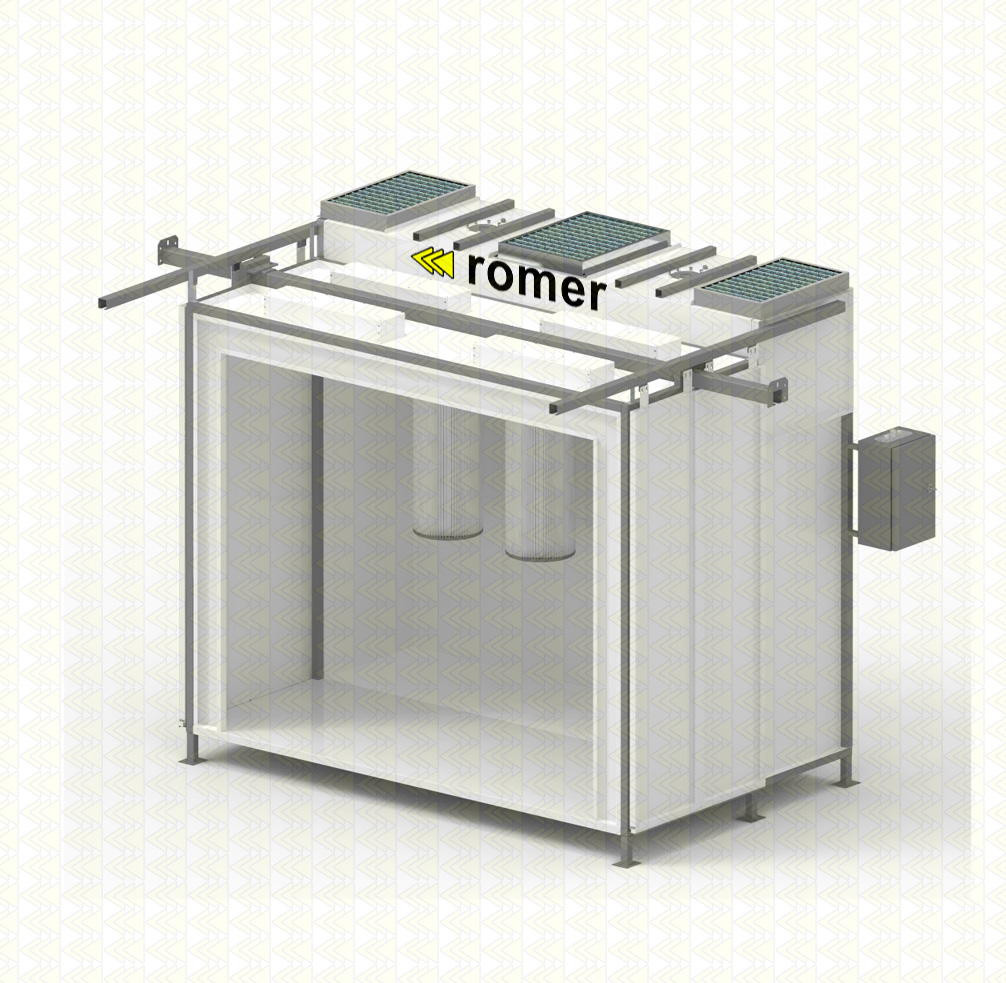

| Kabinenmodell |

Abmessung des Bedienerfensters (mm) |

Dimension |

Windows |

Leistung (kW) | Bereich Filtration | max. Pulverausstoß | Filterverstopfungssensor | Abgesenktes Oberteil |

Panzer, Fluidisierung Sichter |

Fahrbalkenantrieb |

| KPZ-1 | 800x1300 | keine | 1 | 0,69 kW | 15m2 | 400g/min | ? | Option | Option | Option |

| KPZ-2 | 1400x1800 | keine | 1 | 2, 2 kW | 30m2 | 400g/min | ? | Option | Option | Option |

| KPZ-3 | 1600x1800 | keine | 1 | 2, 2 kW | 45m2 | 400g/min | ? | Option | Option | Option |

| KPZ-4 | 2000x1800 | keine | 1 | 4,4 kW | 60m2 | 400g/min | ? | Option | Option | Option |

| KPO-2 | 2000x1800 | keine | 1 | 2, 2 kW | 30m2 | 400g/min | ? | Option | Option | Option |

| KPO-3 | 2800x1800 | keine | 1 | 2, 2 kW | 45m2 | 400g/min | ? | Option | Option | Option |

| KPO-4 | 4000x1800 | keine | 1 | 4,4 kW | 60m2 | 400g/min | ? | Option | Option | Option |

| KPP-2 | 1200x1800 | 700x1800 | 1 | 2, 2 kW | 30m2 | 400g/min | ? | Option | Option | Option |

| KPP-3 | 1400x1800 | 700x1800 | 1 | 2, 2 kW | 45m2 | 400g/min | ? | Option | Option | Option |

| KPP-4 | 1 700x1800 | 700x1800 | 1 | 4,4 kW | 60m2 | 400g/min | ? | Option | Option | Option |

| KPD-2 | 1200x1800 | 700x1800 | 2 | 4,4 kW | >=60m2 | 800g/min | ? | Option | Option | Option |

| KPD-3 | 1400x1800 | 700x1800 | 2 | 4,4 kW | >=90m2 | 800g/min | ? | Option | Option | Option |

| KPD-4 | 1 700x1800 | 700x1800 | 2 | 8,8 kW | >=120m2 | 800g/min | ? | Option | Option | Option |

| Dies sind Beispiele für Standardkabinen – andere Abmessungen und Konfigurationen sind auf individueller Anfrage erhältlich. | ||||||||||

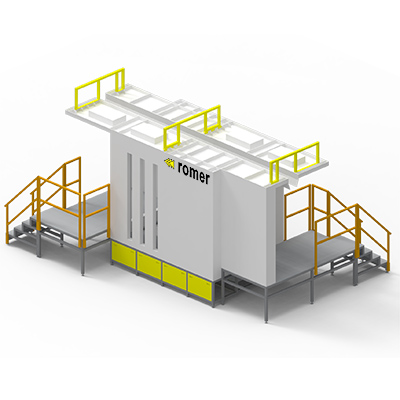

Komfort

|

Touch-Bedienelemente ROMER-Kabinen sind mit 4-Zoll-Farb-Touchscreens ausgestattet. Die Kabinenbedienung ist intuitiv und verfügt über drei Modi: automatisch (zeitgesteuert), automatisch (basierend auf einem verstopften Filtersensor) oder manuell. |

|

Filterverstopfungssensor In den Kabinen ist ein Sensor installiert, der Filter zur Reinigung in die Warteschlange stellt, wenn sie verstopft sind. Das System informiert Sie auch, wenn die Filter erschöpft sind |

|

|

Automatische Filterreinigung Das elektronische System der automatischen Filterreinigung verfügt über eine Reihe von Einstellmöglichkeiten für die Reinigungsfrequenz und die Brenndauer. Jeder Filter wird separat gereinigt, die Filter können auch manuell über die Tasten gereinigt werden.

Aus Erfahrung wissen wir, dass es für den Betreiber schwierig ist, eine Filterreinigung durchzusetzen. Dank dieses Systems muss sich der Bediener darüber keine Gedanken mehr machen. |

|

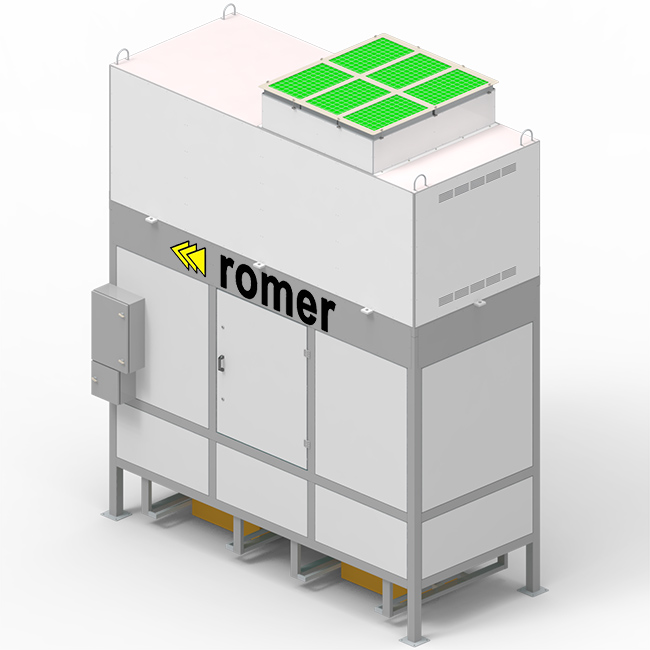

Geringe Lautstärke Aluminiumlüfter sind sehr leise, sie arbeiten mit einem Pegel von 74-79 dB – das ist nicht viel. Mit dem Standarddesign der Kabine ist es sogar schwer zu reden. |

|

Sicherheit

|

Explosionsgeschützte Ausführung Die Kabinen sind so konzipiert, dass die Bildung eines explosionsfähigen Gemisches während des Lackiervorgangs verhindert wird. Jede Komponente wurde sorgfältig ausgewählt, um dieses Risiko zu minimieren. |

|

Aluminiumventilatoren Aluminiumventilatoren sind sicher, sie verursachen keine Funken, wenn sie an Metallteilen reiben – was im Falle eines Stahlventilators zu einer Explosion führen kann. Dank ihres Gewichts sparen sie Energie und verbrauchen wenig Strom. Gleichzeitig sind sie sehr leise und arbeiten mit einem Pegel von 74-79 dB. Der Motor ist in der Kabine versteckt, wodurch die Kabine abgesenkt wird. |

|

|

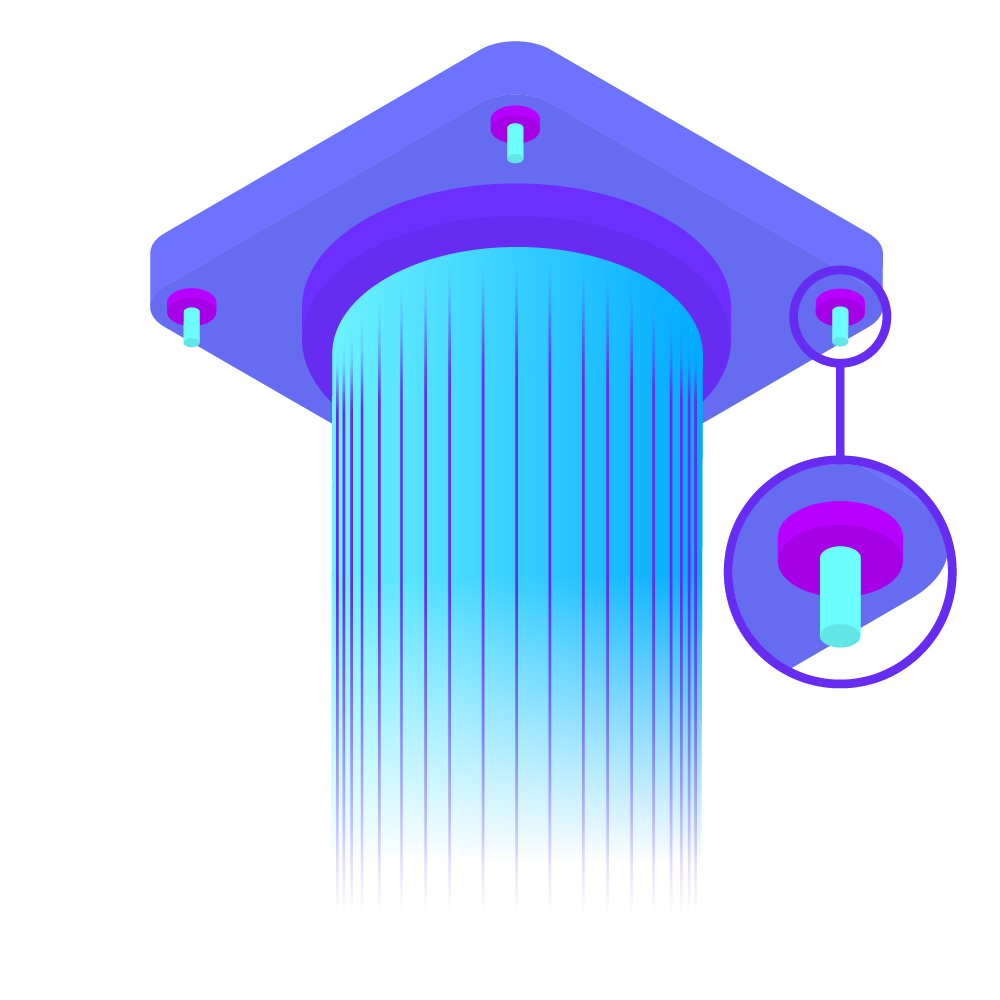

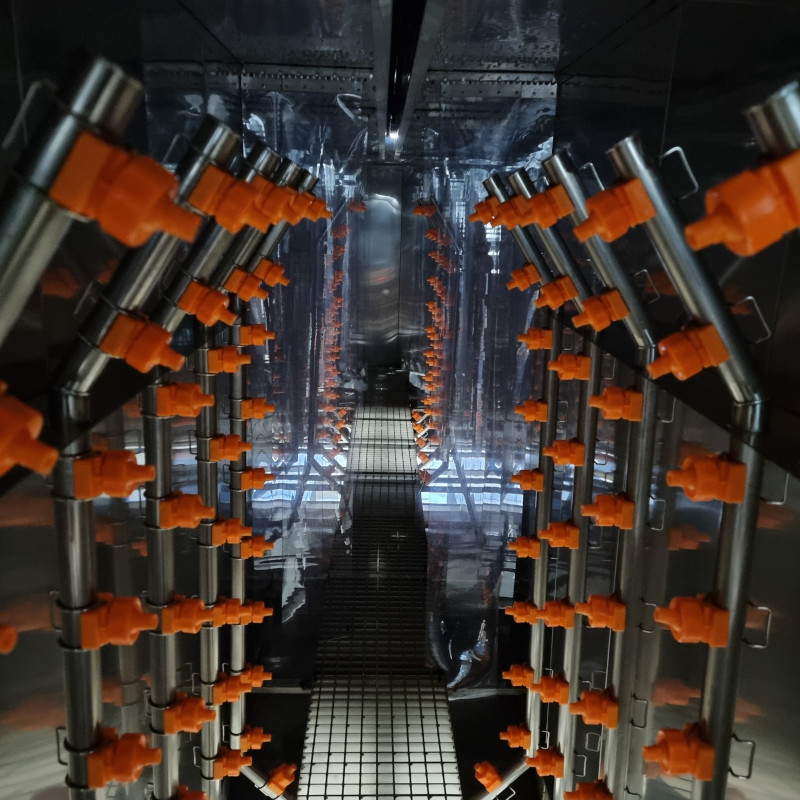

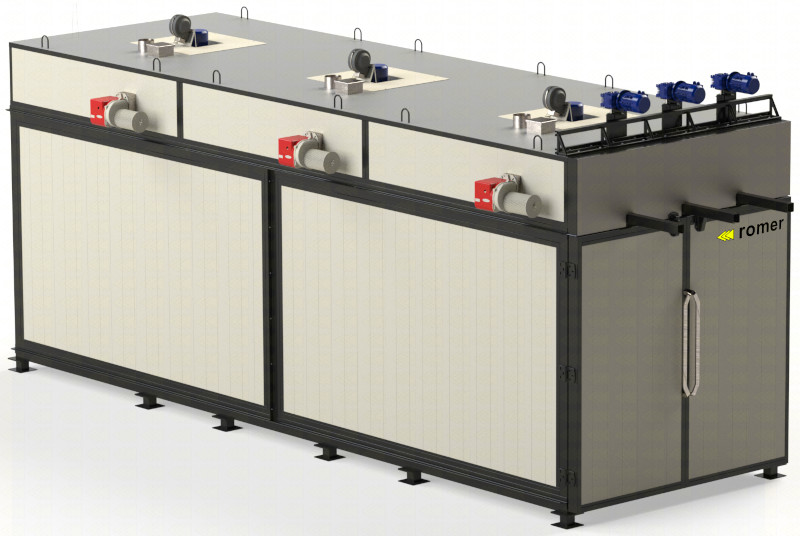

Dichte Montage der Filter Durch den Einsatz von Montageflanschen wird die Montage und Demontage des Filters zum Kinderspiel. Die zum Anziehen der Dichtung verwendete Schraube verbessert die Dichtheit des Filters (im Vergleich zum Bajonettfilter), wodurch die Zugkraft der Kabine erhöht und die Filterqualität verbessert wird. |

|

Feuerkamera

Option Gemäß den neuesten europäischen Standards installieren wir Brandkameras. Ein in der Kabine montierter Sensor erkennt einen Brand innerhalb von Sekundenbruchteilen und unterbricht die Stromversorgung des Systems. |

|

Qualität

|

Einstellbarer Tiefgang In der Kabine ist eine antistatische Platte installiert, die die Filter abdeckt. Es hat unter anderem eine Schutzfunktion für die Filter, stoppt die erste Pulverwelle. In einer gut gestalteten Kabine erhöht es die Geschwindigkeit, mit der die Luft die Filter erreicht und das lackierte Element umströmt. Dies erleichtert den Lackiervorgang selbst und trägt wesentlich zur Verbesserung des Entwurfs und damit der Arbeitsbedingungen in der Lackiererei bei. Die Höhe des Kochfeldes lässt sich über Scharniere verstellen. |

|

Geringer Stromverbrauch Durch den Einsatz leichter Stahllegierungen im Produktionsprozess unserer Rotoren sind diese extrem leicht geworden. Um einen solchen Rotor zu drehen, benötigen die Ventilatoren eine geringe Menge Strom und sparen so Energie. |

|

|

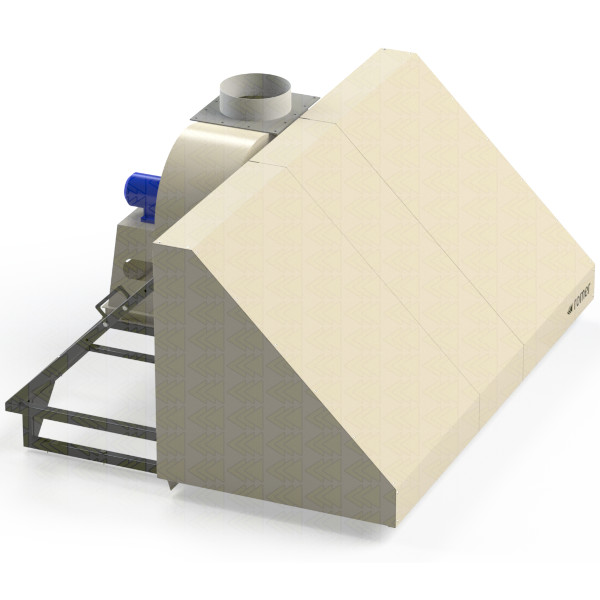

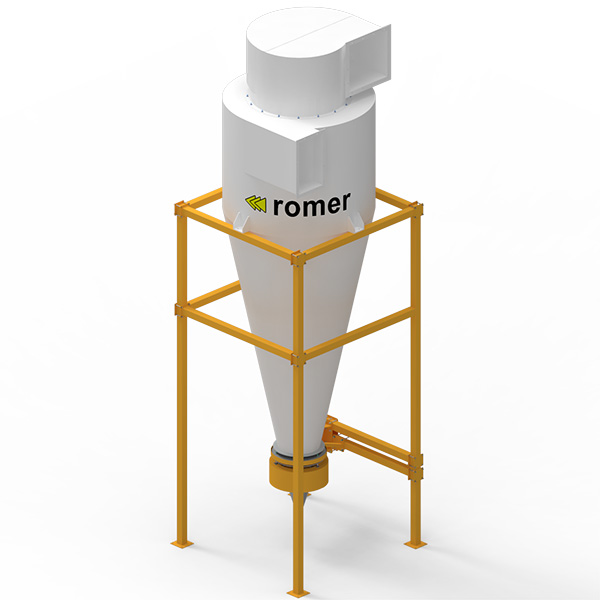

Pulverrückgewinnung Durch das Recycling von Materialien sparen Sie Geld, da Sie das Pulver aus der Kabine sammeln und wiederverwenden können. Das gewonnene Pulver sollte zur Wiederverwendung gesiebt werden. |

|

Lange Filterlebensdauer Die Dicke des Materials, aus dem unser Filter besteht, beträgt 260 g/m² und die Filterfläche (H900) beträgt 15 m². Zum Vergleich: Der für den H900 verwendete Standard liegt bei 160 g/m2 bei 7,5 m2. Dies ist der Standard, der in den teuersten automatischen Linien zum Transport tonnenweise Farbe verwendet wird.

Es gibt einen noch günstigeren Filtertyp, der Zellulose (Papier) anstelle von Polyester enthält. |

|

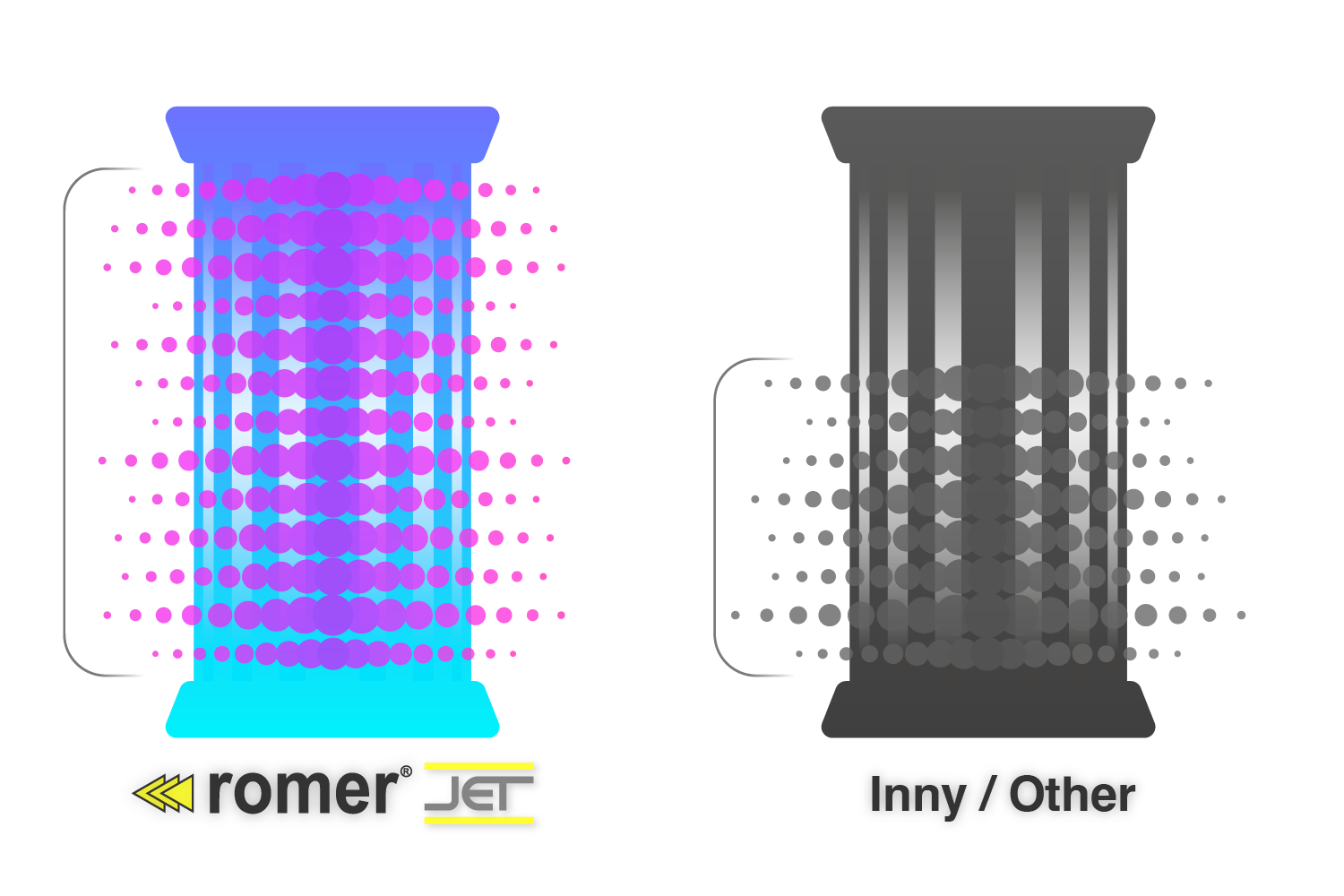

ROMER JET?

Die Kabine ist mit einem Tank-Filter-Reinigungspuffer ausgestattet. Die Druckluft wird im Bruchteil einer Sekunde aus dem Tank abgegeben, strömt dann durch die ROMER JET™-Düse, dehnt sich im Filter mit hoher Geschwindigkeit aus, tritt durch die Mikrolöcher im Filter aus, reinigt ihn und das Pulver fällt hinein der Stand.

Unser ROMER JET™-System ist patentiert. Es reinigt den gesamten Filter von oben bis unten und sorgt so für einen einzigartigen Reinigungseffekt, der in der Vergangenheit (mit einem normalen Jet-Venturi) unerreichbar war.

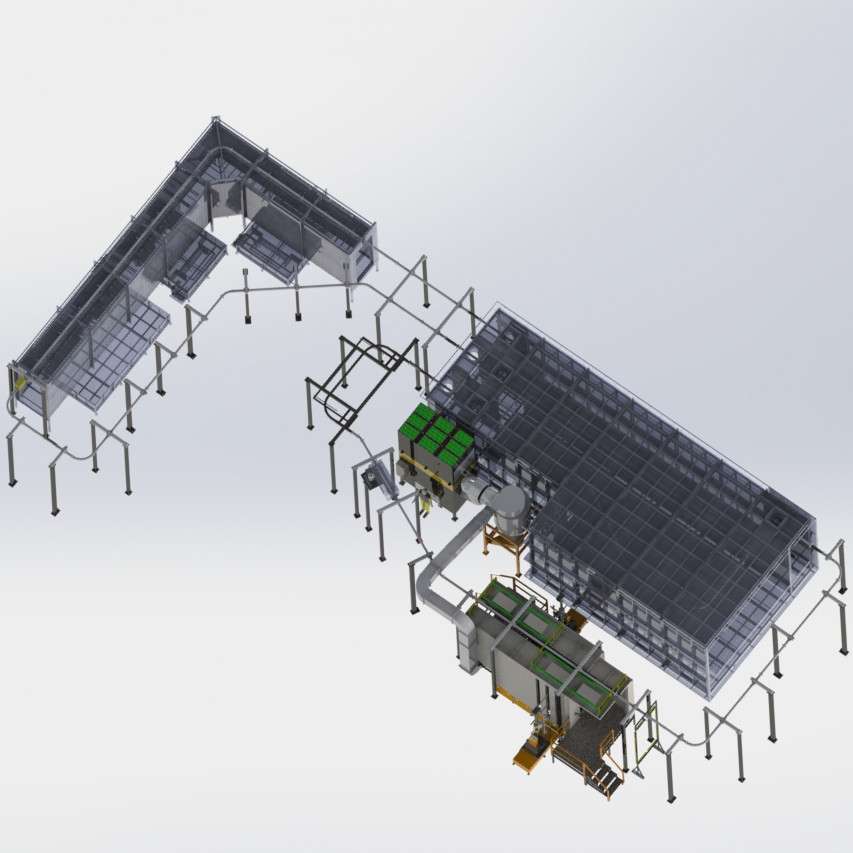

Zusatzoptionen

|

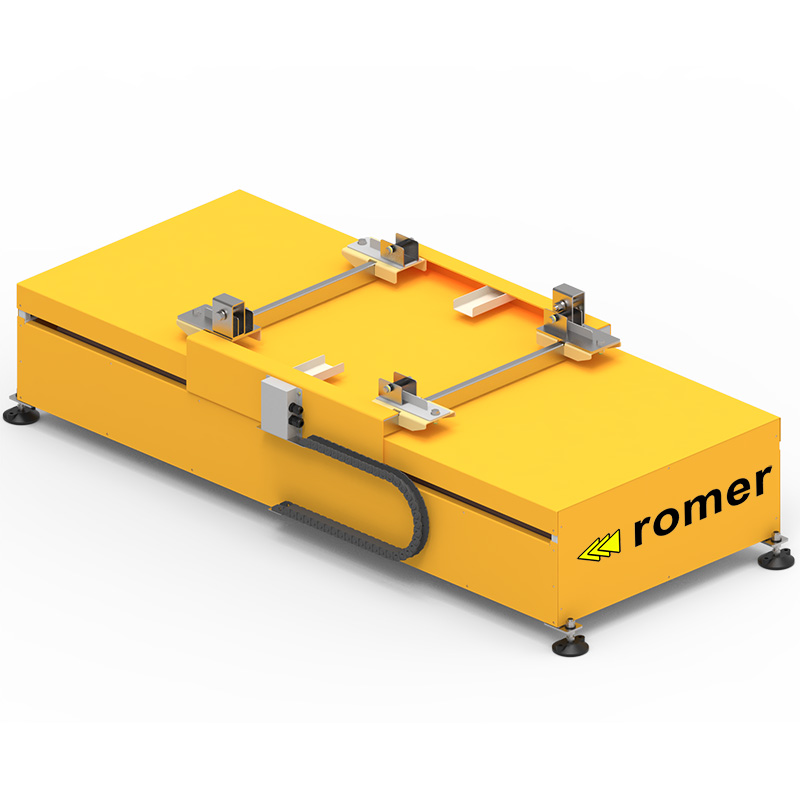

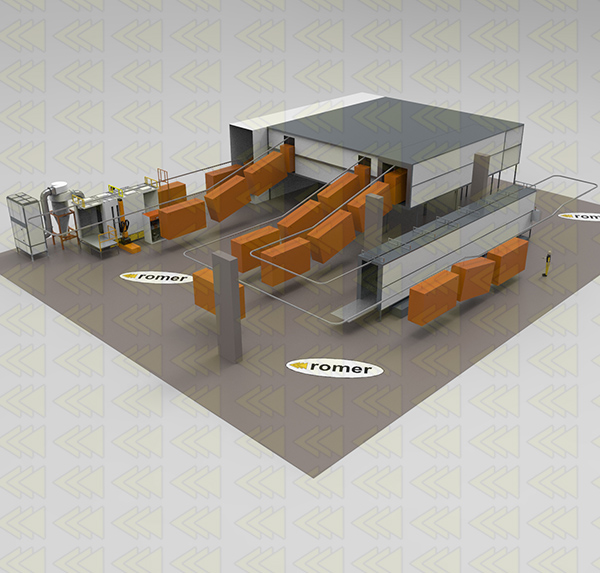

Screener

Kabinenzieher Der Tank kann ohne Fluidisierung mit Druck auf Pneumatikzylinder auf dem sogenannten montiert werden Müll oder ein Wirbeltank, der durch Pneumatikzylinder mit Sieb gesteuert wird. Der Wirbelbehälter kann an den Applikator angeschlossen werden und Pulver kann direkt daraus entnommen werden. |

|

In ROMER-Kabinen kann optional ein Sieb eingebaut werden, sofern in der Kabine ein Tank vorhanden ist. Das Sieb ist erforderlich, wenn das in den Trichter gefallene Pulver wieder entfernt werden soll In ROMER-Kabinen kann optional ein Pulvertank eingebaut werden. Roggen zum Malen. Mit dem Sieb können Sie Verunreinigungen aus dem Pulver entfernen. Das Sieb wird von einem elektrischen Vibrator angetrieben, der für explosionsgefährdete Bereiche ausgelegt ist. |

|

Pulvertank Durch das Ziehen der Anschlagbalken innerhalb der Kabine verbessert die Kabine die Arbeitseffizienz und entlastet so den Maler, der diese nicht mehr manuell bewegen muss. |

.jpg)

.jpg)

.jpg)

.jpg)

.jpg)