Sedno

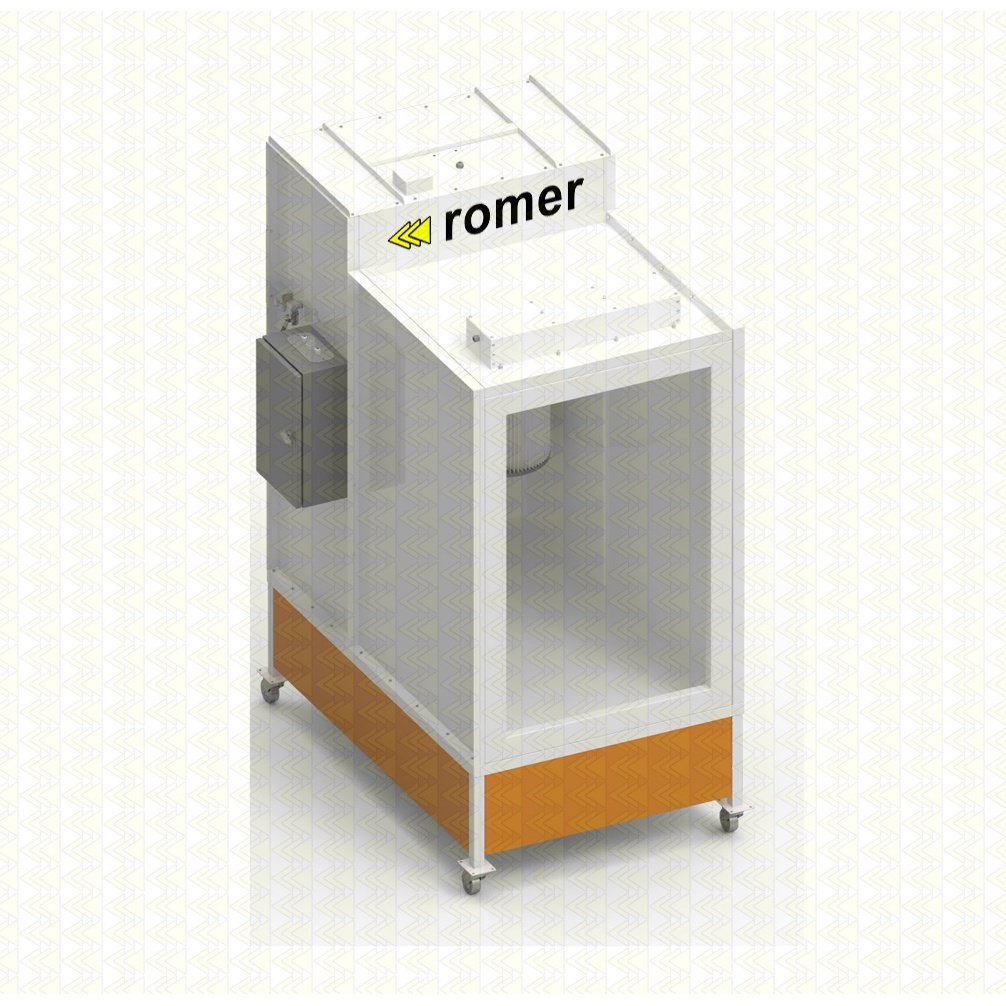

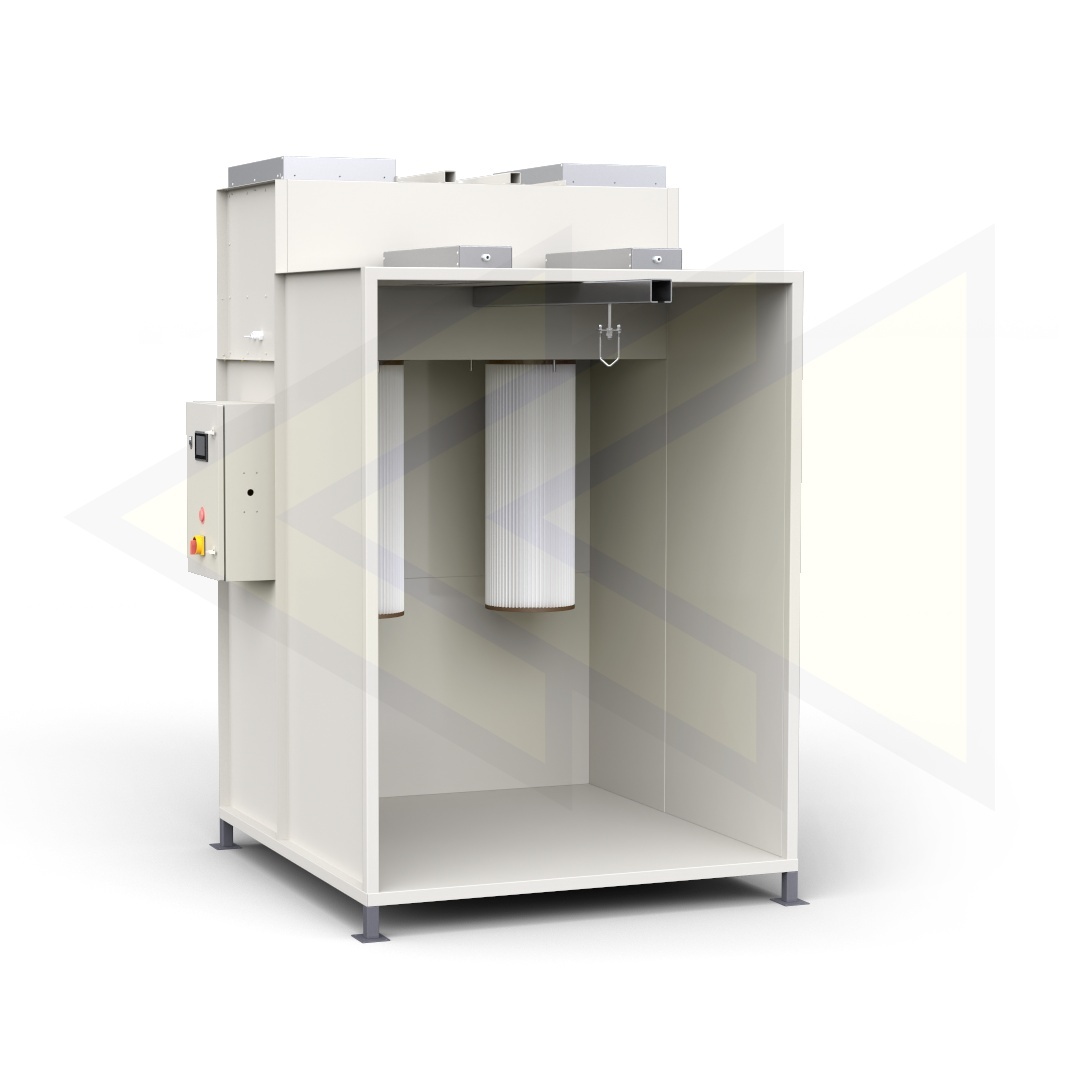

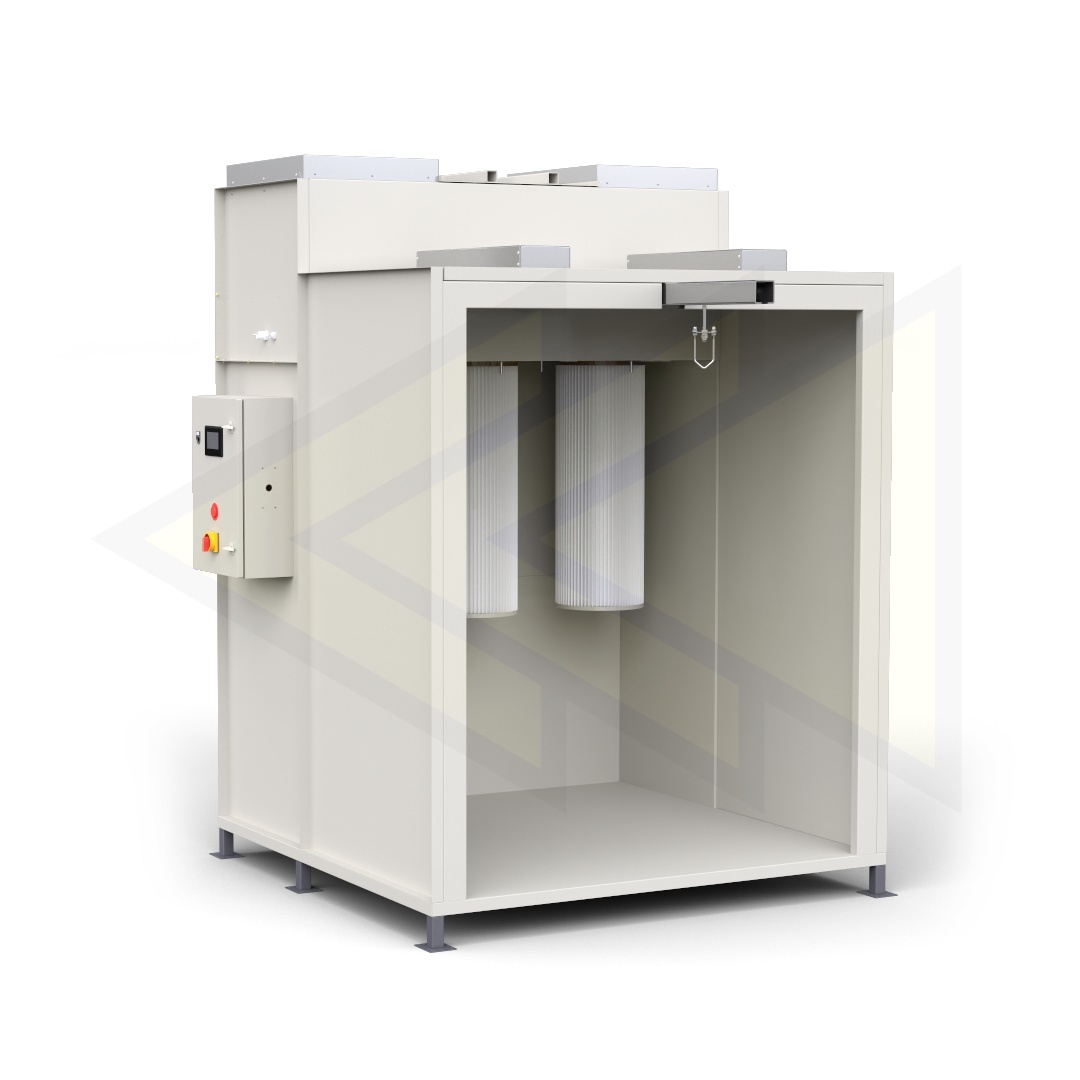

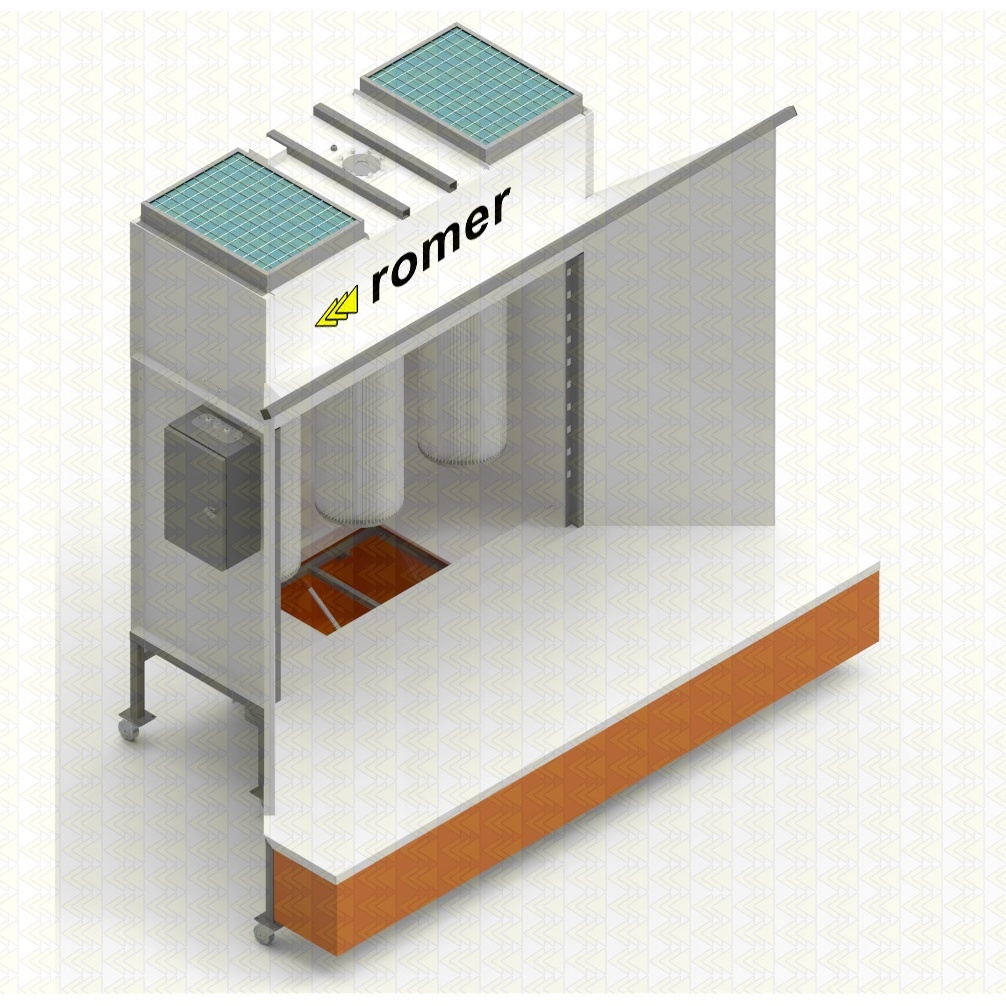

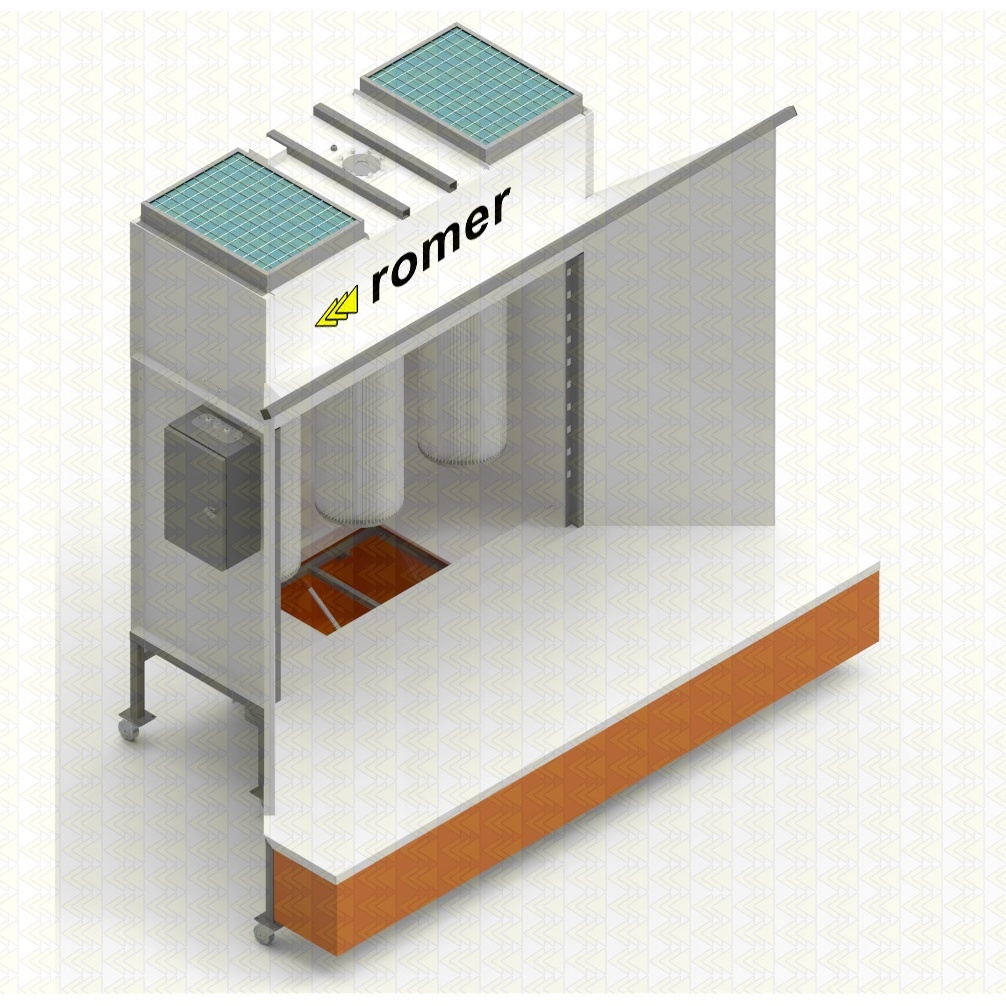

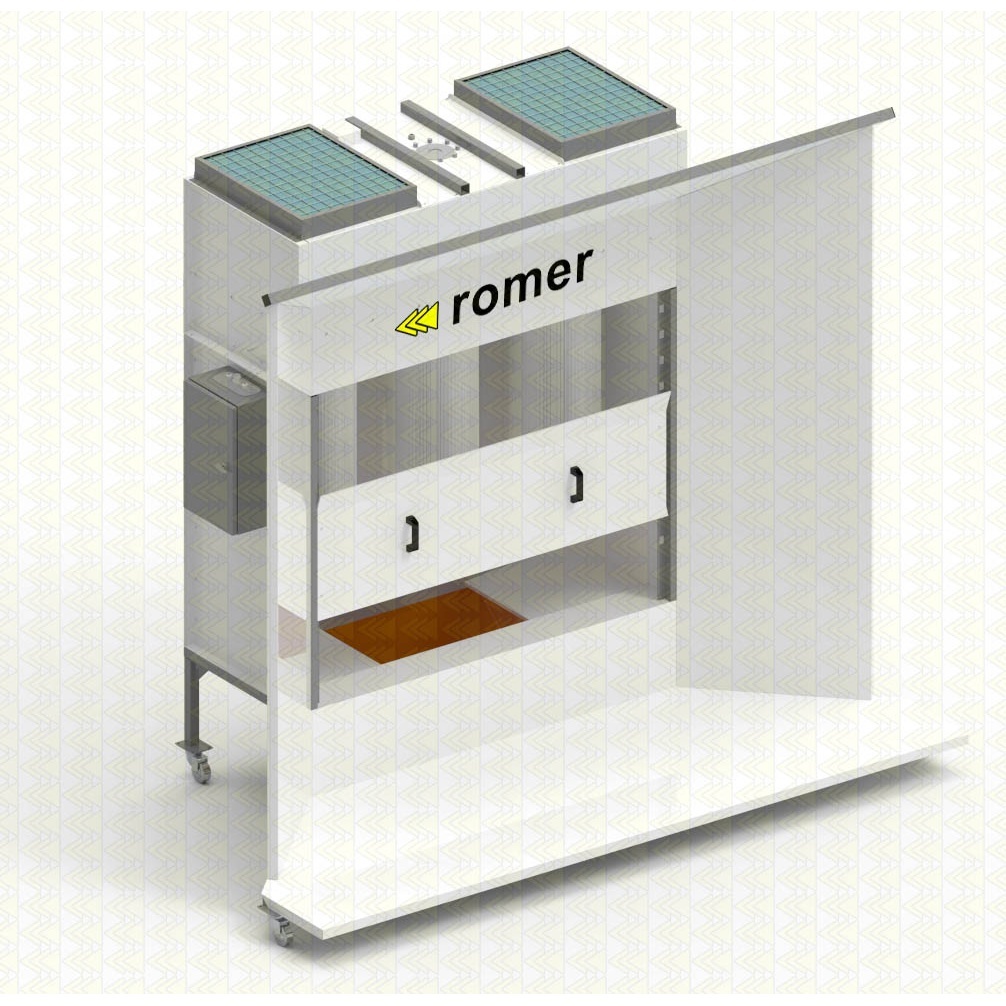

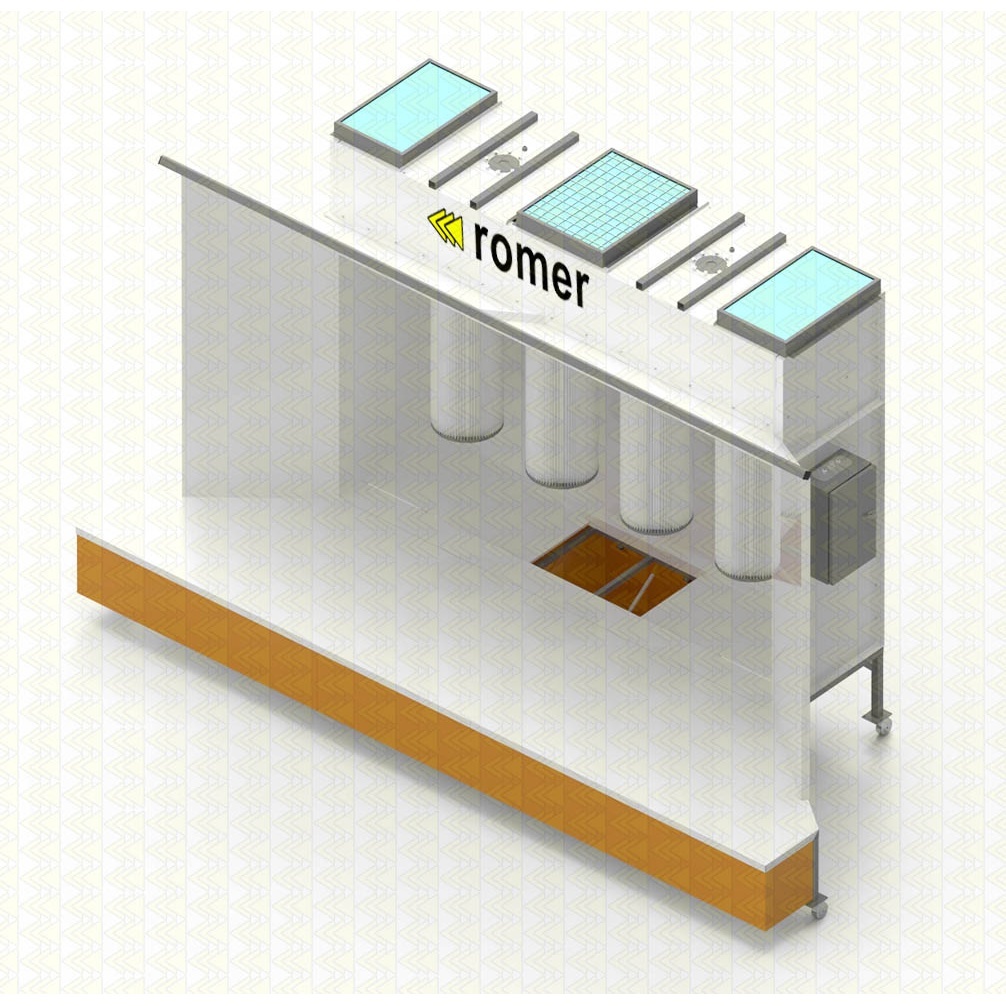

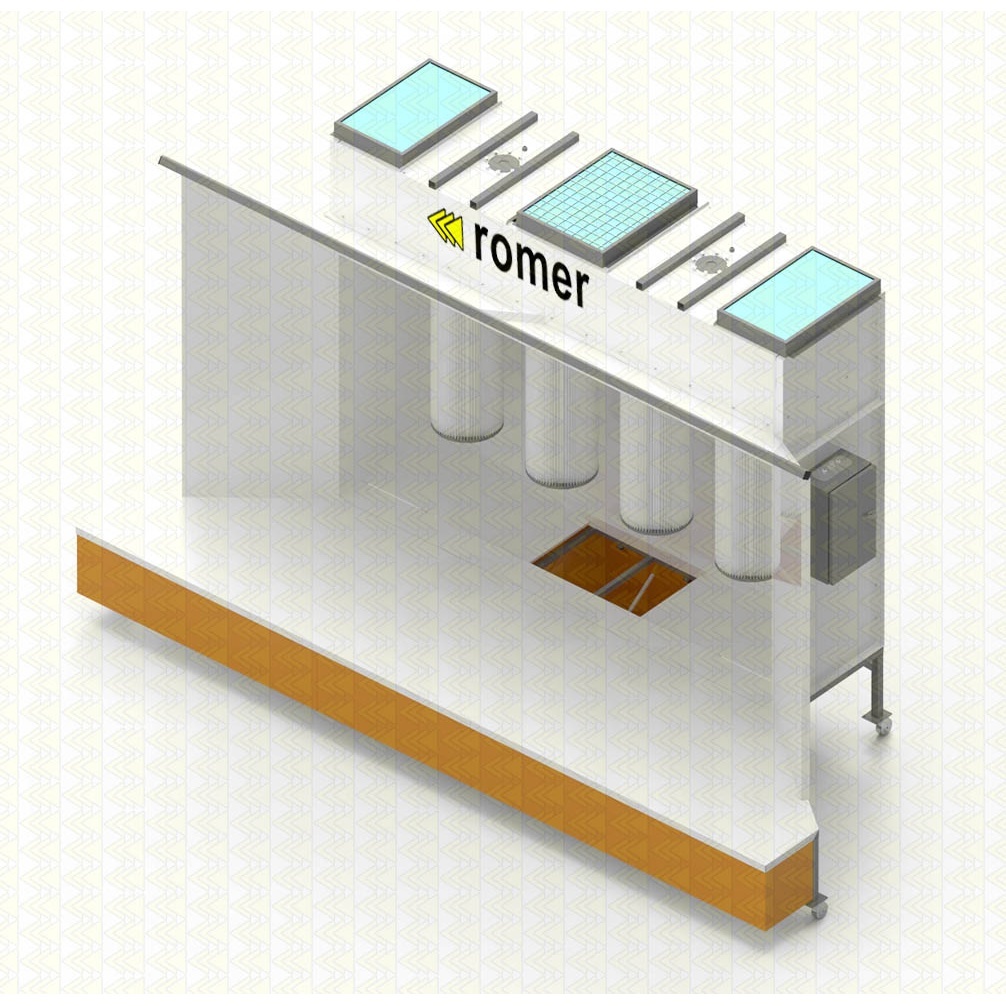

Kabina proszkowa z antystatyczną konstrukcją

Firma produkująca metalowe detale elektroniczne wdrożyła antystatyczną kabinę proszkową z plastikową konstrukcją, co pozwoliło wyeliminować problem elektryzowania powierzchni, znacząco usprawniając proces malowania oraz tworząc warunki odpowiednie do pracy w środowisku, gdzie ładunki statyczne były poważnym problemem.

Romer studium przypadku

Kabina proszkowa z antystatyczną konstrukcją

Założenia:

-

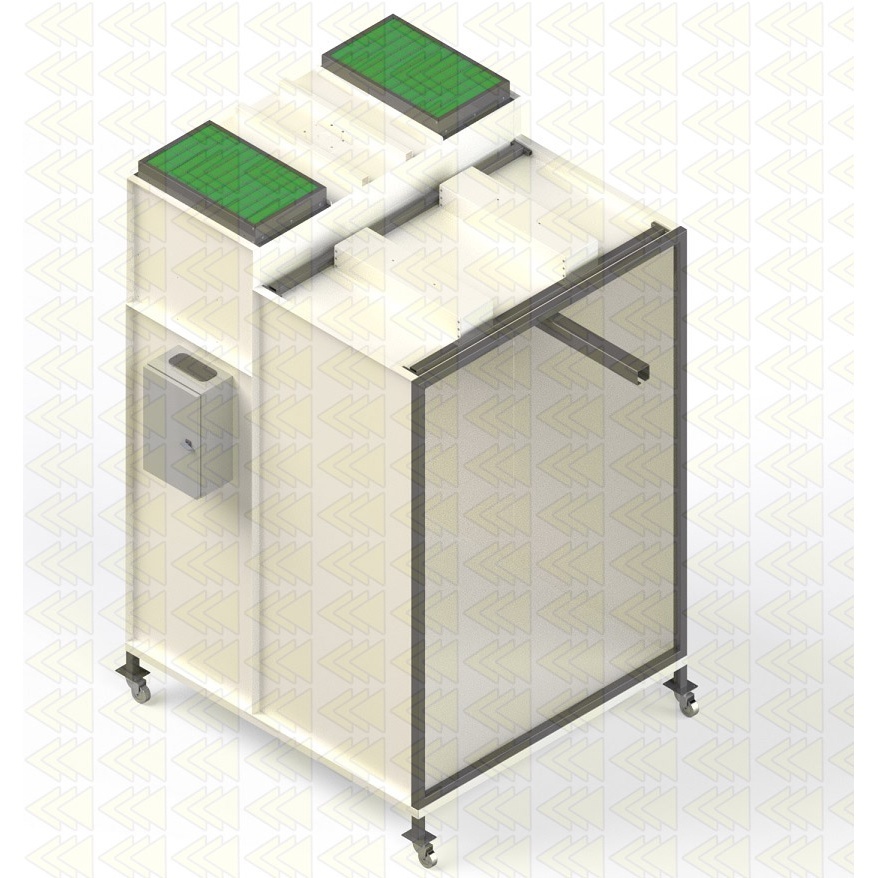

Klient wymagał konstrukcji całkowicie niemetalicznej, antystatycznej

-

Kabina musiała spełniać rygorystyczne normy ATEX - konieczność detekcji zagrożeń i automatycznego odcięcia zasilania

-

W procesie wymagana jest szybka i skuteczna regeneracja filtrów proszkowych oraz minimalizacja strat proszku.

Szacowana efektywność:

100% wyeliminowanie metalowych elementów ograniczyło elektryzowanie się powierzchni do minimum

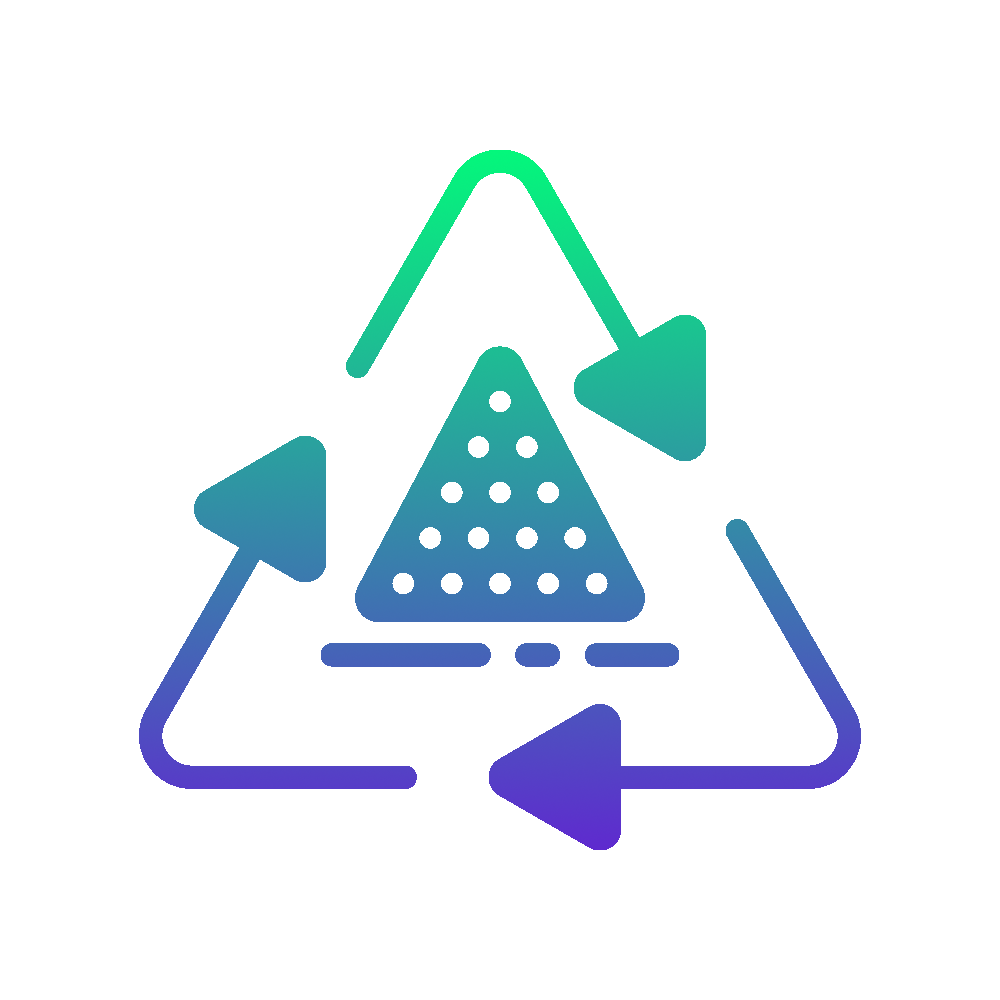

>80% krótszy czas czyszczenia filtrów dzięki systemowi ROMER JET

+300% żywotności filtrów poliestrowych w porównaniu do celulozowych

Ponad 90% niewykorzystanego materiału wraca do obiegu

<2 sekundy - tyle zajmuje kamerze detekcja i zainicjowanie odcięcia zasilania

Proponowane rozwiązanie:

W firmie zajmującej się precyzyjnym malowaniem detali elektronicznych jednym z kluczowych problemów była niestabilność procesu aplikacji farby proszkowej spowodowana elektryzowaniem się elementów stalowej kabiny. Nadmierne ładunki elektrostatyczne powodowały nierównomierne osadzanie się proszku, zwiększone pylenie oraz ryzyko niekontrolowanego przeskoku iskry.

W odpowiedzi na te wyzwania wdrożono kabinę lakierniczą wykonaną w całości z tworzywa sztucznego o właściwościach antystatycznych, co pozwoliło niemal całkowicie wyeliminować problem gromadzenia się ładunków na ściankach roboczych. Dzięki temu znacząco poprawiła się jakość powłok oraz bezpieczeństwo operatora.

Choć była to inwestycja większego kalibru niż klasyczne rozwiązania stalowe, firma świadomie postawiła na długofalową stabilność procesu. Zamiast drobnych kompromisów zdecydowano się na konstrukcję, która od razu odpowiadała na realne zagrożenia i spełniała rygorystyczne normy jakościowe oraz bezpieczeństwa.

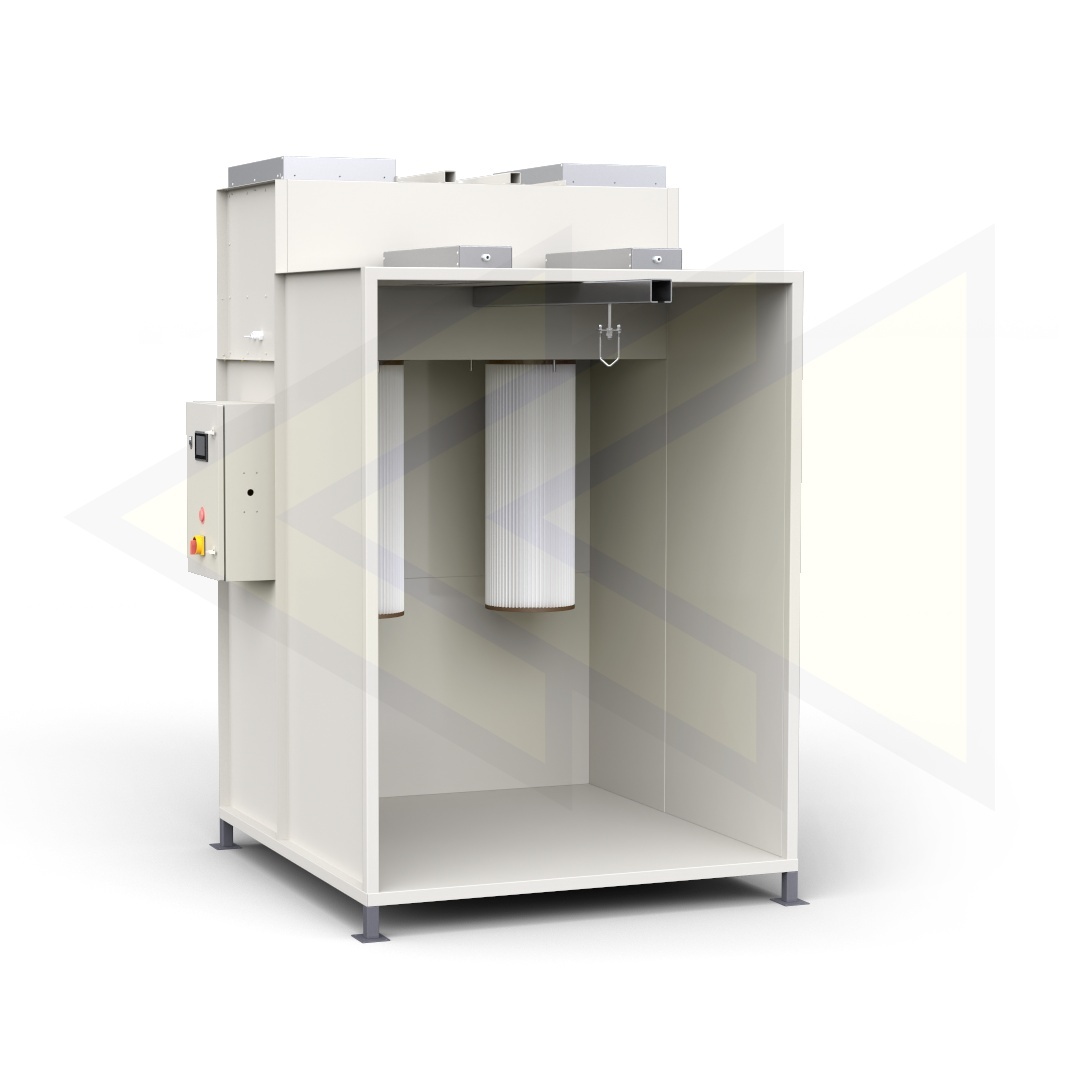

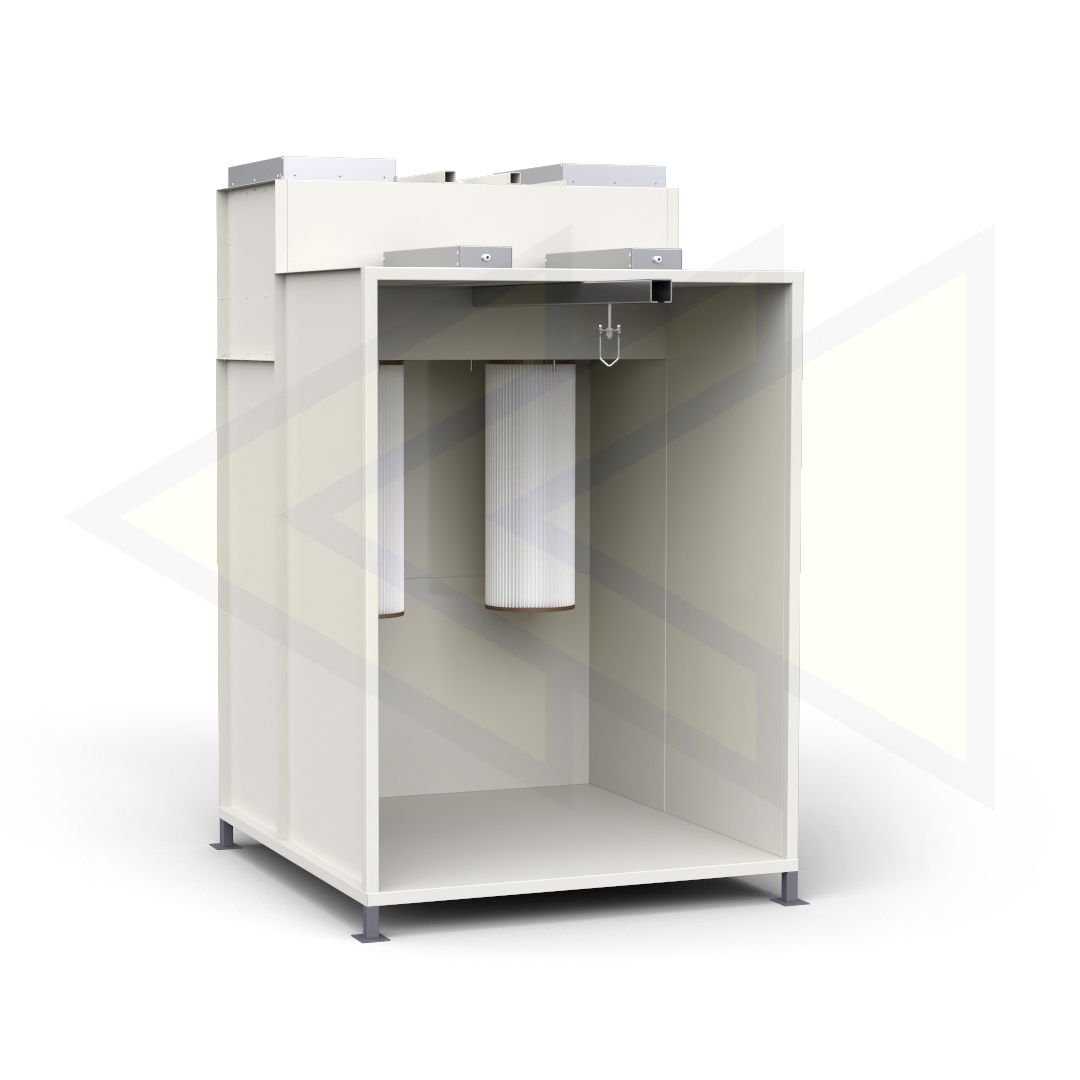

Kabina została wyposażona w system ROMER JET - opatentowane rozwiązanie czyszczenia filtrów, które za pomocą silnego impulsu sprężonego powietrza skutecznie usuwa osadzony proszek z całej powierzchni filtra. W przeciwieństwie do klasycznych systemów, ROMER JET nie wymaga zatrzymywania procesu ani wieloetapowego przedmuchiwania - impuls czyszczący trwa ułamki sekundy, co skraca przestoje i zwiększa dostępność urządzenia.

Zastosowane filtry poliestrowe zapewniają wyższą odporność na wilgoć, dłuższą żywotność oraz większą skuteczność separacji niż filtry celulozowe, które ulegają szybkiemu zużyciu i są podatne na zawilgocenie.

Dla zwiększenia poziomu bezpieczeństwa w kabinie zainstalowano kamerę przeciwpożarową, która w przypadku detekcji ognia lub gwałtownego wzrostu temperatury automatycznie odcina zasilanie całego systemu, zabezpieczając instalację i pracowników.

System został również uzupełniony o zbiornik na odzysk proszku, który pozwala na efektywne zebranie i ponowne wykorzystanie nieskonsumowanej farby. Przekłada się to bezpośrednio na niższe koszty materiałowe i mniejszą ilość odpadów.

Tak zaprojektowana kabina pozwala na stabilny, powtarzalny i czysty proces aplikacji, ogranicza ryzyko awarii oraz tworzy solidny fundament pod wieloletnią pracę w środowisku, gdzie kompromisy jakościowe byłyby nie do zaakceptowania.

Sprawdź też:

Produkty wykorzystane w tym studium przypadku