Sedno

Lakiernia automatyczna

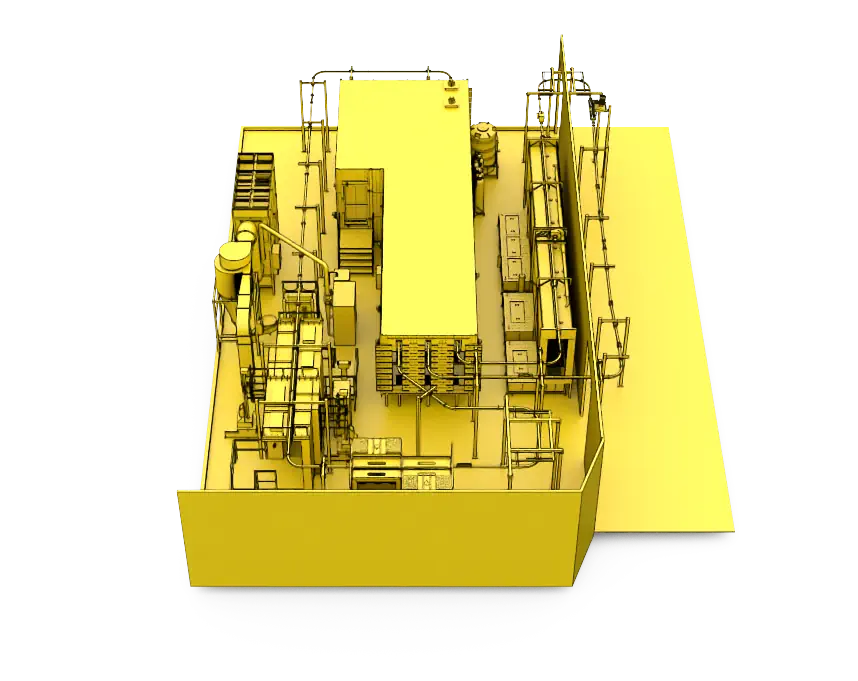

ROMER – Kompaktowa linia lakiernicza gotowa do pracy Zaprojektowana z myślą o maksymalnej wydajności i minimalnym zużyciu mediów, automatyczna lakiernia ROMER to kompleksowe rozwiązanie obejmujące myjnię tunelową, suszarkę, kabinę proszkową, piec polimeryzacyjny oraz przenośnik łańcuchowy monorail. Dzięki modułowej budowie i inteligentnemu sterowaniu zgodnemu z Industry 4.0, system zapewnia pełną kontrolę nad procesem, oszczędność energii i wysoką jakość powłok nawet w wymagającej produkcji seryjnej.

Wyprodukowano mnie w Romer

Lakiernia automatyczna

Zbiornik dolny wykonany z odpornego na środki chemiczne tworzywa, wyposażony w prosty separator tłuszczu i osadów. Ułatwia utylizację zużytej cieczy i chroni instalację przed zapychaniem. Pojemność: 25 litrów.

Korzyści dla Ciebie

ROMER – Kompleksowa lakiernia automatyczna pod klucz

Zintegrowana linia lakiernicza ROMER to gotowe do pracy rozwiązanie dla przemysłu, w którym liczy się niezawodność, jakość i wydajność. Projektowana w oparciu o doświadczenie tysięcy wdrożeń, obejmuje wszystkie etapy procesu technologicznego – od przygotowania powierzchni po finalne utwardzanie farby. Lakiernia została stworzona z myślą o obsłudze detali stalowych i żeliwnych, o długości do 1000 mm i wadze do 5 kg, transportowanych z prędkością do 1 m/min.

Automatyczna myjnia tunelowa

Proces rozpoczyna się w nowoczesnej myjni tunelowej wykonanej ze stali nierdzewnej, wyposażonej w trzy strefy natryskowe z izolowanymi zbiornikami. Układ pomp i system kaskadowego powrotu cieczy zapewniają wysoką efektywność mycia oraz redukcję zużycia wody i środków chemicznych. Operator ma dostęp do wnętrza myjni, a cały proces wspierają systemy filtracyjne i kondensacyjny wymiennik ciepła z palnikiem gazowym.

Tunelowa suszarka segmentowa

Po myciu detal trafia do strefy suszenia, w której zastosowano modułową suszarkę o wysokiej sprawności cieplnej. Obieg powietrza realizowany jest przez siedem wentylatorów, a strefy grzejne kontrolowane są indywidualnie. Kurtyny powietrzne na wejściu i wyjściu ograniczają straty ciepła, a cała konstrukcja bazuje na termoizolowanych panelach ROMER z możliwością łatwego serwisu.

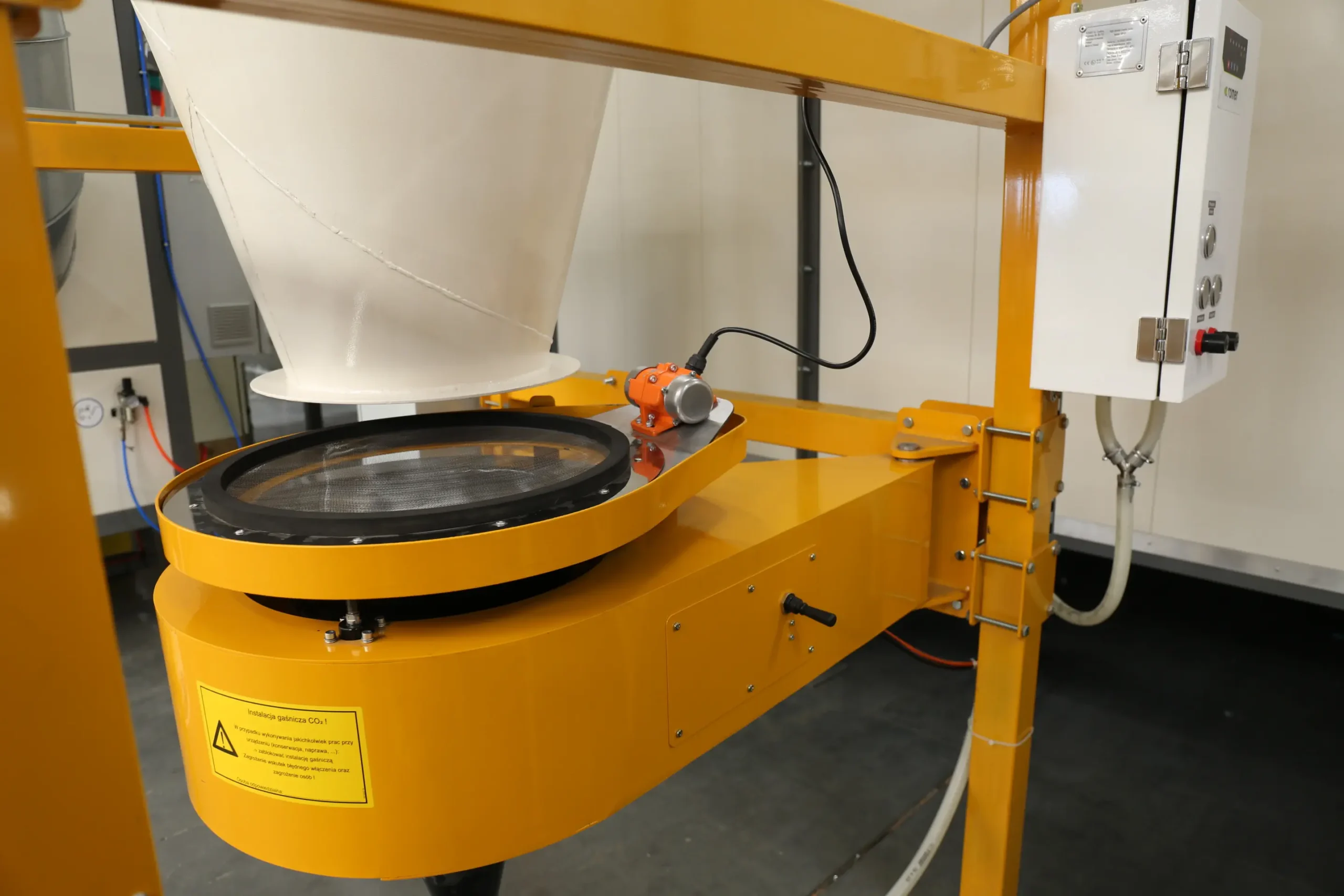

Kabina lakiernicza proszkowa

Malowanie realizowane jest w kompaktowej kabinie proszkowej z systemem odzysku farby i skuteczną filtracją. Kabina przystosowana jest do pracy z systemami zautomatyzowanymi lub ręcznymi i pozwala na szybkie przezbrojenie między kolorami. Dzięki szczelności, antystatycznym osłonom i niskiej emisji pyłów, strefa aplikacji spełnia wymagania BHP i środowiskowe.

Piec tunelowy do polimeryzacji farby

Po aplikacji farby, detale trafiają do pieca tunelowego ogrzewanego gazem ziemnym. Segmentowa konstrukcja, siedem wentylatorów obiegowych i modułowy wymiennik ciepła zapewniają szybki wzrost temperatury i równomierne utrzymanie zadanych parametrów w całej komorze. Kurtyny powietrzne i okap z wyciągiem spalin minimalizują straty i podnoszą bezpieczeństwo procesu.

Przenośnik łańcuchowy monorail

Całość linii połączona jest automatycznym przenośnikiem jednoszynowym o długości 120 m. Wyposażony w napęd typu Caterpillar, system fotooptycznych czujników, automatyczną smarownicę i falownik, zapewnia stabilny transport zawieszek przez wszystkie strefy technologiczne. Możliwość kontroli prędkości i łagodnego przyspieszania eliminuje kołysanie detali.

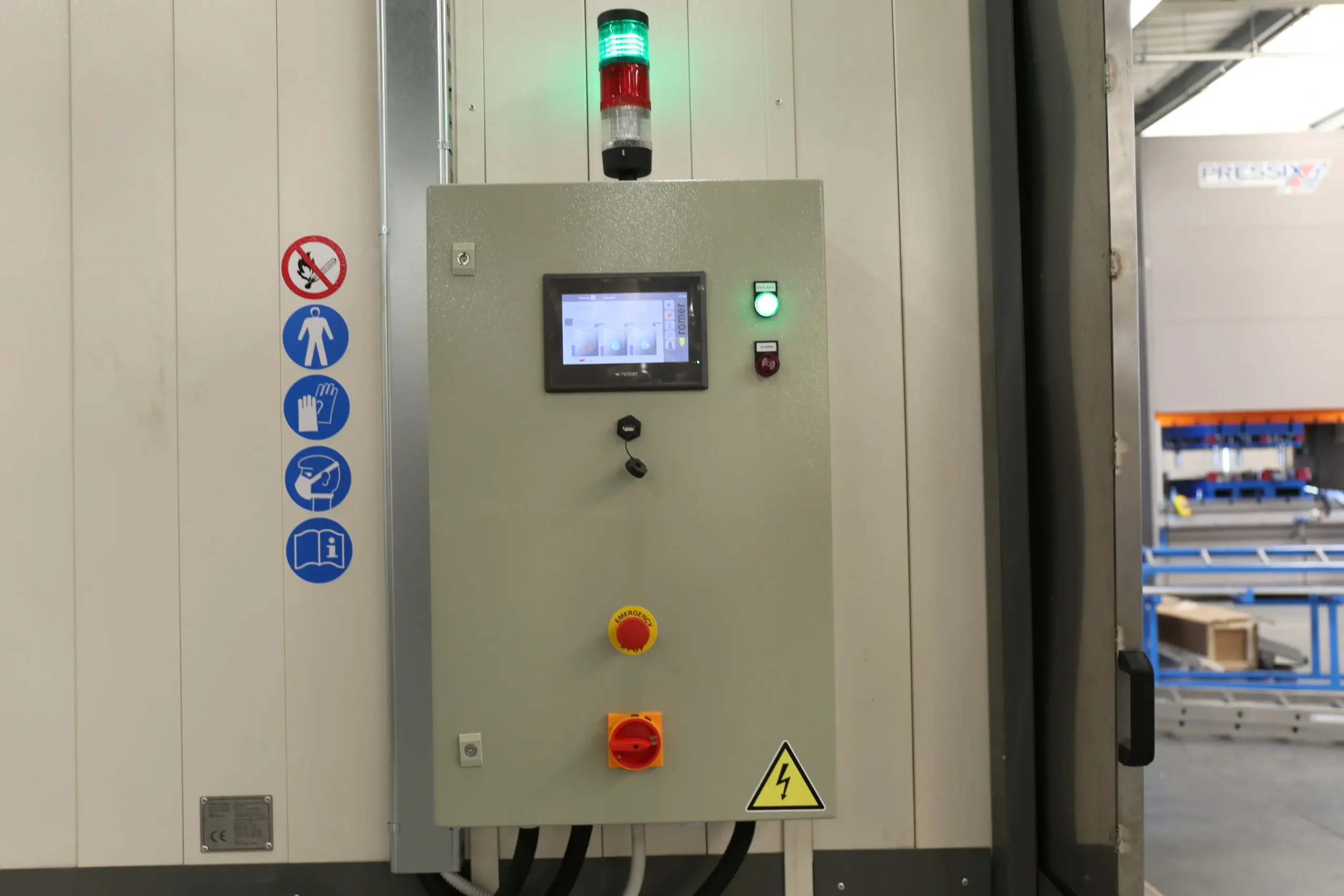

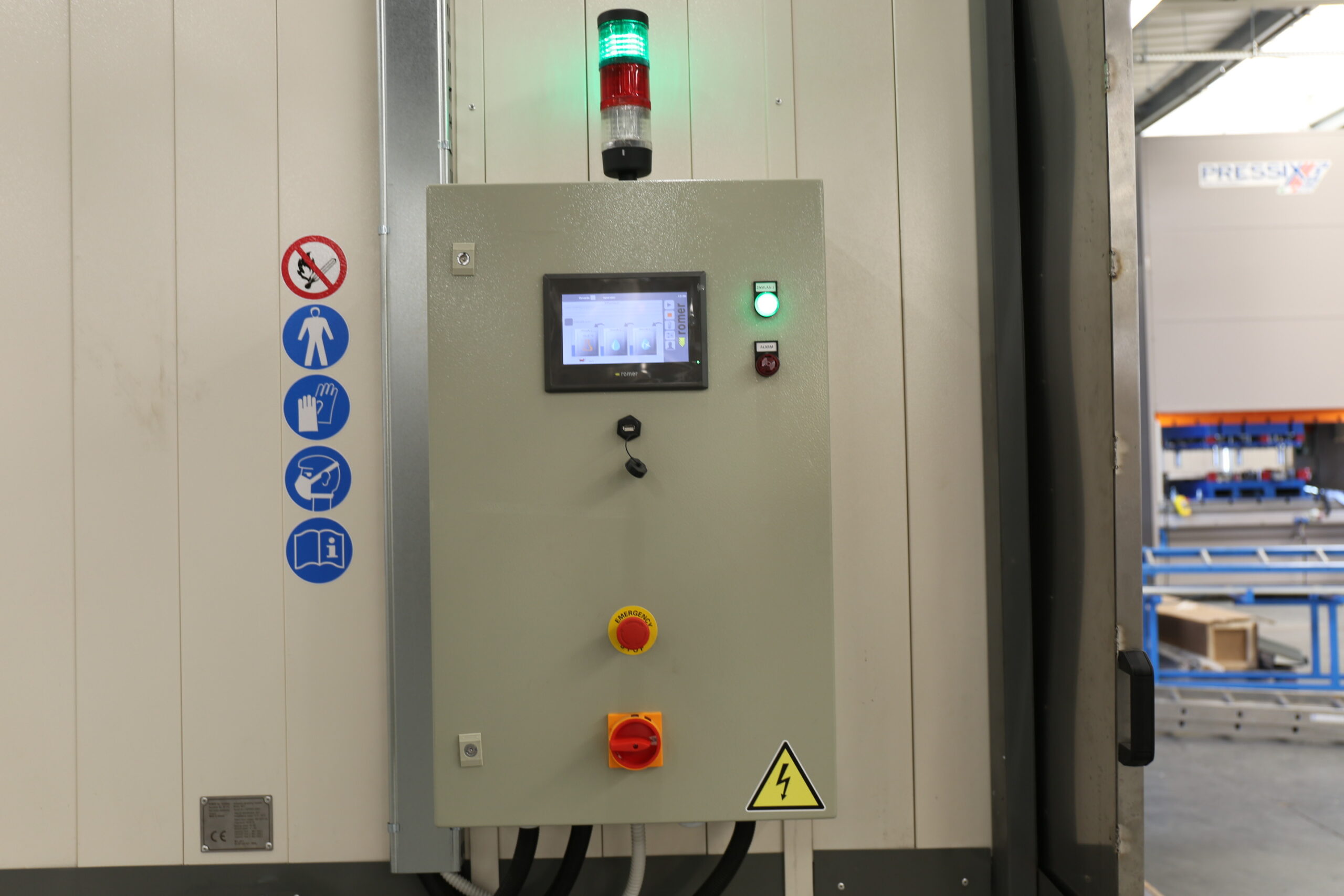

Jedno sterowanie – pełna kontrola

Cała linia komunikowana jest poprzez centralną jednostkę zgodną z Industry 4.0. System pozwala na monitorowanie parametrów pracy, diagnostykę i optymalizację zużycia mediów. Obsługa odbywa się z jednego miejsca – intuicyjnego panelu dotykowego z możliwością integracji ze SCADA.

Video

Ten film wymaga zgody „Śledzenie i wydajność”.

Ten film wymaga zgody „Śledzenie i wydajność”.

Galeria