Sedno

Trawers poprzeczny krzyżowy

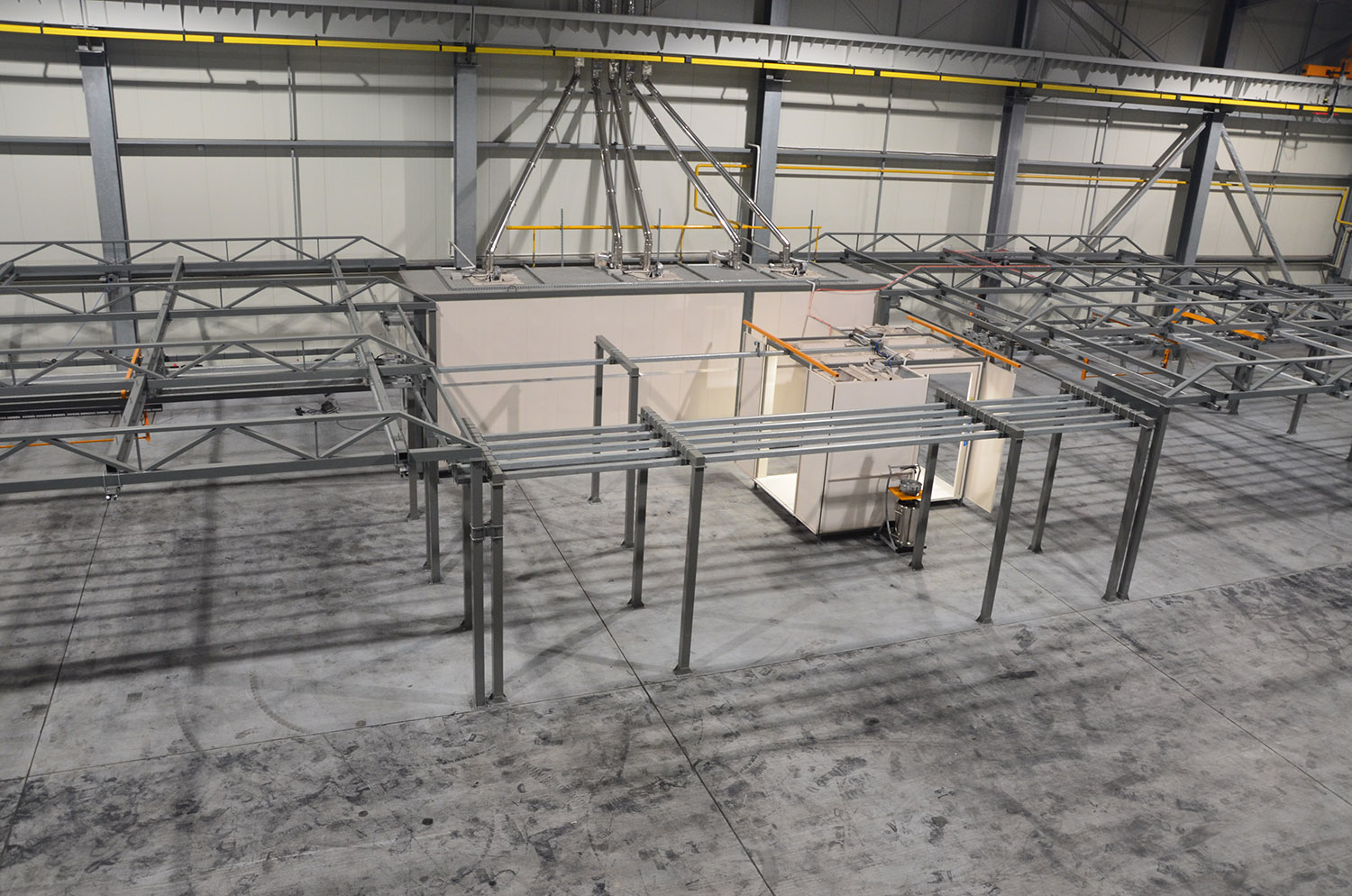

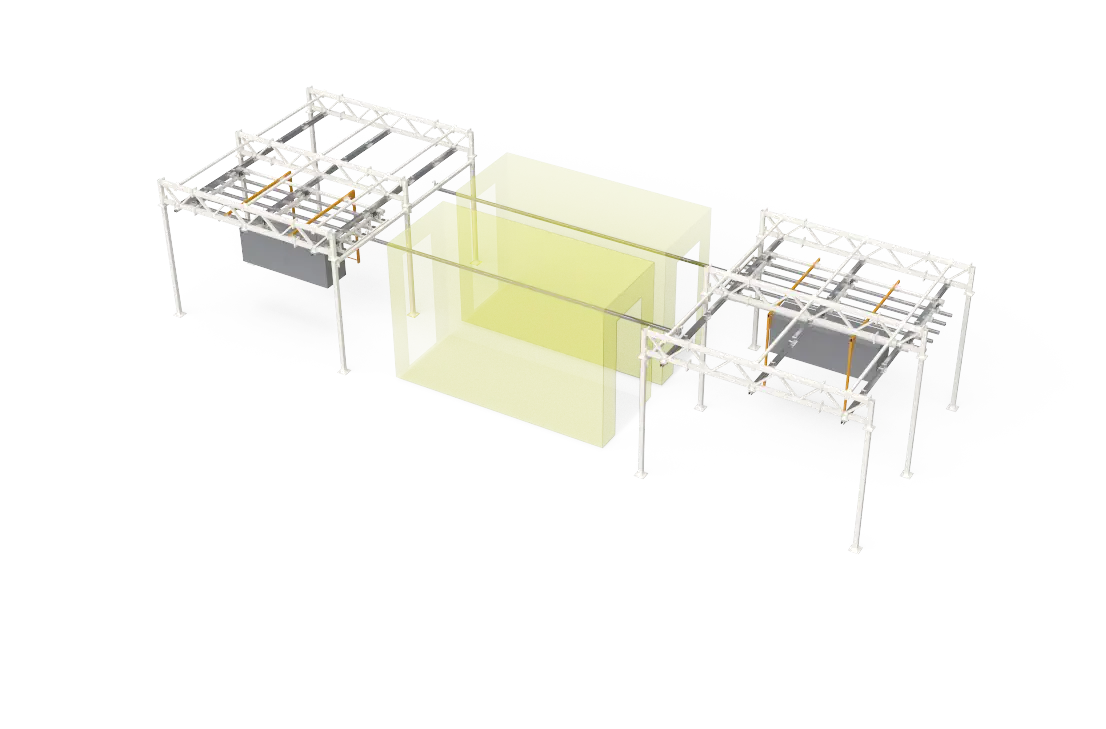

Trawers poprzeczny krzyżowy to modułowy układ do bezkolizyjnego przenoszenia ładunków między torami pod kątem 90°. Usprawnia logistykę linii, skraca czasy międzyoperacyjne i umożliwia równoległą pracę stref. Stabilne listwy jezdne, wózek przesuwu bocznego i opcjonalna automatyka gwarantują precyzję oraz bezpieczeństwo, a parkingi trawersów budują wygodny bufor produkcji.

Wyprodukowano mnie w Romer

Trawers poprzeczny krzyżowy

Zbiornik dolny wykonany z odpornego na środki chemiczne tworzywa, wyposażony w prosty separator tłuszczu i osadów. Ułatwia utylizację zużytej cieczy i chroni instalację przed zapychaniem. Pojemność: 25 litrów.

Korzyści dla Ciebie

Przenoszenie 90° między torami

Trawers poprzeczny krzyżowy umożliwia bezkolizyjne przeniesienie ładunku z jednego toru na prostopadły. Łączy równoległe strefy linii (np. załadunek–piec–rozładunek), skracając drogę detalu.

Modułowa konstrukcja krzyżowa

Układ oparty na segmentach pozwala łatwo dobrać długości belek, rozstaw podpór i liczbę punktów przekładki. Rozszerzenia (dodatkowe ramiona, odnogi) można dołożyć bez przebudowy całego torowiska.

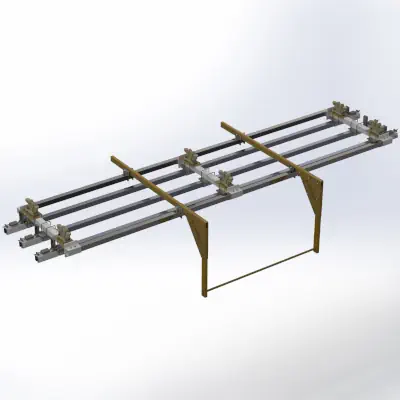

Listwy transportowe i punkty zawieszenia

Belki jezdne z przesuwnymi wieszakami zapewniają stabilne prowadzenie detali i szybkie przezbrojenia. Punkty zawieszenia można rozmieszczać pod geometrię konkretnego wyrobu.

Wózek przesuwu bocznego

Wózek bocznego przesuwu odpowiada za precyzyjne „wciąganie” i „oddawanie” trawersu między torami. Ograniczniki krańcowe i prowadzenia rolkowe zapewniają płynny ruch i powtarzalność pozycji.

Łącznik z piecem / urządzeniem

Specjalne łączniki umożliwiają bezpieczne wprowadzenie trawersu do pieca, myjni lub suszarki. Konstrukcja uwzględnia kompensację rozszerzalności i uszczelnienia stref gorących/mokrych.

Parkingi trawersów (p1/p2)

Stojaki parkingowe pełnią rolę bufora – porządkują kolejkę detali, ułatwiają ręczne manewry i skracają czasy oczekiwania. Dostępne różne typy i długości, dopasowane do układu hali.

Szybsza logistyka produkcji

Krzyżowa przekładka pozwala prowadzić równoległe operacje w kilku torach. Zmniejsza liczbę nawrotów, ogranicza przestoje międzyoperacyjne i poprawia takt całej linii.

Dopasowanie do detali

Regulowane rozstawy, wymienne listwy i możliwość dodania punktów pośrednich sprawiają, że ten sam układ obsłuży krótkie serie i duże gabaryty – bez utraty stabilności transportu.

Trwałość i odporność

Konstrukcja stalowa o wysokiej sztywności, rolki na łożyskach i powierzchnie robocze odporne na zabrudzenia procesowe. Wykończenie i materiały dobieramy do środowiska pracy (sucho/mokro/gorąco).

Bezpieczeństwo ruchu / Łatwy serwis

Blokady mechaniczne i czujniki krańcowe ograniczają ryzyko kolizji. Ograniczniki spadania i zabezpieczenia przed wysunięciem chronią ładunek podczas manewrów. Dostęp do rolek, wózków i łożysk bez demontażu całych belek. Standaryzowane podzespoły upraszczają utrzymanie ruchu i skracają czas ewentualnych przestojów.

Integracja z automatyką (opcja)

Możliwy napęd wózków, czujniki obecności, liczniki cykli i komunikacja z systemem nadrzędnym (np. przez Modbus). Dzięki temu układ wspiera rejestrację danych i pół/pełną automatyzację.

Ergonomia obsługi

Wyprofilowane uchwyty, odpowiednio dobrane wysokości i prowadzenie ruchu minimalizują wysiłek operatora. Manewry są przewidywalne i powtarzalne.

Skalowalność układu

Zaczynasz od jednego skrzyżowania i parkingu, a w miarę potrzeb dokładane są kolejne tory, odgałęzienia i miejsca odkładcze – bez zmiany głównych założeń układu.

Dostawa i montaż

Kotwienie do posadzki, poziomowanie, odbiory i dokumentacja powykonawcza w standardzie. Oferujemy wsparcie projektowe: trasowanie torów, dobór nośności i symulację przepływu.

W naszym sklepie

Video

Ten film wymaga zgody „Śledzenie i wydajność”.

Galeria