Nowoczesna malarnia proszkowa u producenta drzwi stalowych i aluminiowych

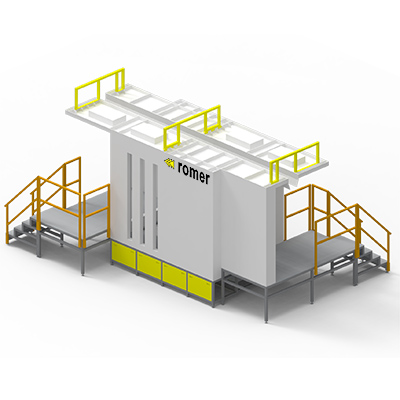

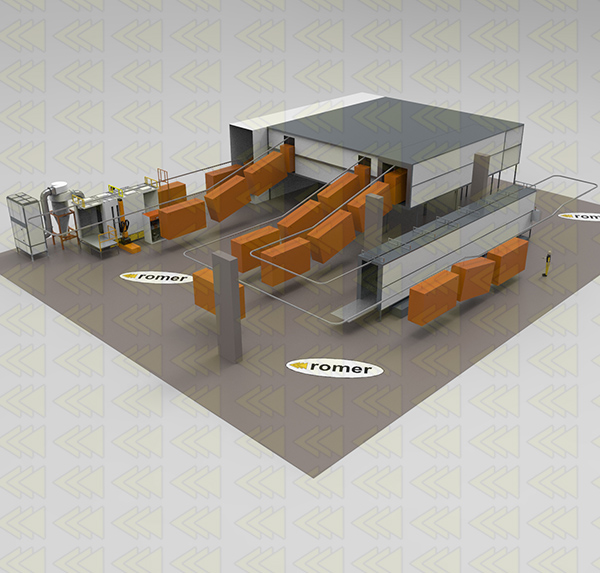

Zazwyczaj rozwój firmy wymusza niejako inwestycje w nowe sprzęty i technologie, gwarantujące większe możliwości, poszerzenie wydajności, wyższą jakość, szybszą i bardziej powtarzalną produkcję. Podobnie było w przypadku polskiego producenta drzwi stalowych i aluminiowych firmy – KMT z Kobylnicy pod Słupskiem. Ręczna malarnia proszkowa była już niewydolna, by sprostać wzrastającym zamówieniom. Inwestor wybrał ofertę firmy Romer, która zaprojektowała i wybudowała nowoczesną zautomatyzowaną linię lakierniczą połączoną ze strefą przygotowania powierzchni, umożliwiającą obróbkę detali z aluminium, stali i ocynku.

Historia tworzenia przedsiębiorstwa KMT sięga 1967 roku. Podwaliną budowy marki był mały zakład ślusarski, który dzięki pasji, wytrwałości i pracowitości jego twórcy Zenona Szymaniuka oraz synów Dariusza i Artura, osiągnął pozycję lidera na rynku krajowym. Misją firmy KMT jest produkowanie, sprzedaż i dystrybucja drzwi stalowych wewnętrznych, zewnętrznych, antywłamaniowych oraz świadczenie kompleksowego doradztwa i serwisu. Firma zapewnia najwyższą jakość produktów poprzez działanie zgodne z najnowszą technologią oraz długofalowy rozwój. Wiele lat pracy poświęconej konstruowaniu, produkcji i sprzedaży elementów dla budownictwa pozwoliło zdobyć doświadczenie, dzięki któremu wyroby marki KMT zyskują aprobatę i zadowolenie nawet najbardziej wymagających klientów. Aktualnie zakład specjalizuje się w produkcji drzwi stalowych przeznaczonych dla budownictwa wielorodzinnego, jednorodzinnego oraz budynków użyteczności publicznej, a także drzwi i okien aluminiowych. Wiedza i wieloletnie doświadczenie pomogło firmie wprowadzić na rynek również bramy garażowe, które będą odpowiadać najbardziej aktualnym potrzebom rynku. Wykorzystując najnowsze rozwiązania technologiczne oraz najwyższą jakość materiału stworzono bramy, które połączyły bardzo istotne cechy: ponadczasowy wygląd, jakość i atrakcyjną cenę.

Firma, która zawsze stawiała na jakość swoich wyrobów, chcąc nadal gwarantować wysoką trwałość i zachować ciągłość dostaw produkowanych drzwi, potrzebowała rozwoju malarni. – Nowa instalacja miała przede wszystkim podnieść wydajność, gdyż ręczna lakiernia proszkowa nie nadążała za wzrastającymi zamówieniami – mówi Adrian Boroń, wicedyrektor ds. produkcji w firmie KMT. – Oczekiwaliśmy też wyższej jakości, a to mogliśmy osiągnąć za sprawą powtarzalności procesów przygotowania powierzchni i samego malowania. Zaoferować nam to mogły jedynie automatyczne linie.

Projekt i realizację lakierni powierzono polskiej firmie Romer, która zaproponowała inwestorowi nowoczesne technologie. – O wyborze tej firmy zadecydowało wiele czynników – wspomina A. Boroń. – Przyjrzeliśmy się pracy innych malarni tego producenta i stwierdziliśmy, że zastosowane tam rozwiązania odpowiadają naszym wymogom. Jako że jesteśmy polskim producentem i finansujemy inwestycje z własnych środków, chcemy też wspierać rodzime zakłady. Również stosunek ceny do jakości był brany pod uwagę. I w tym wypadku Romer zaproponował korzystną ofertę.

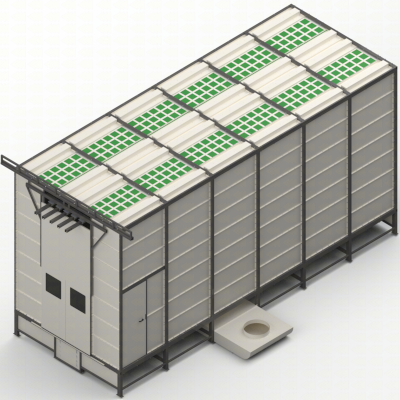

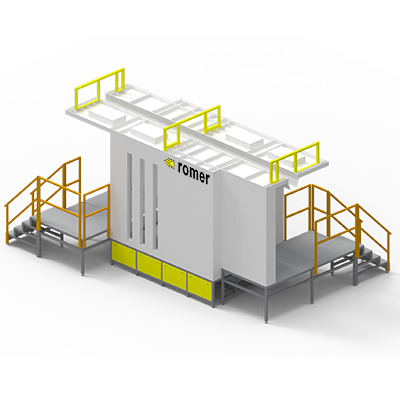

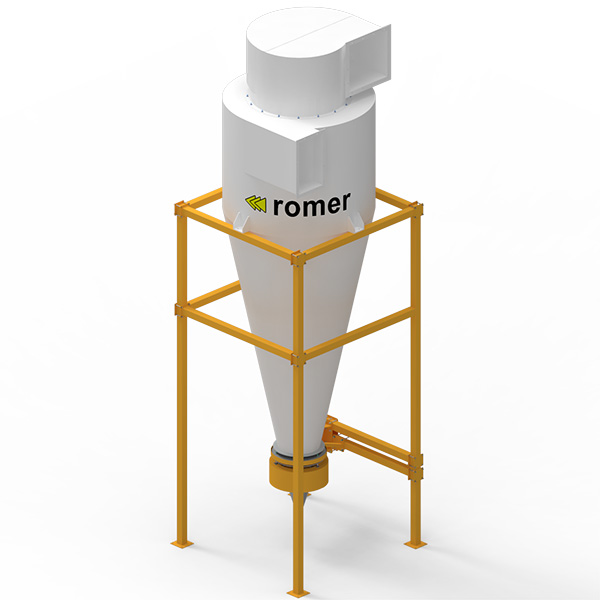

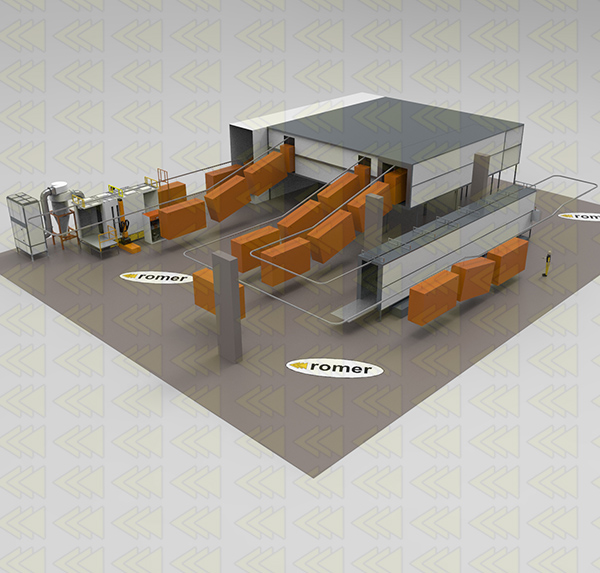

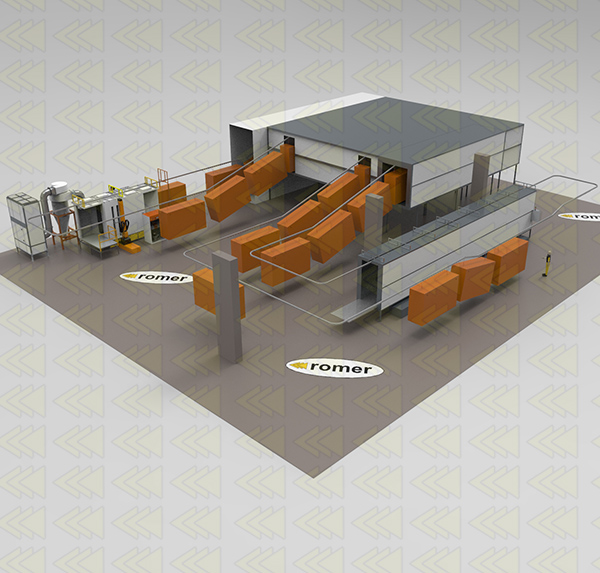

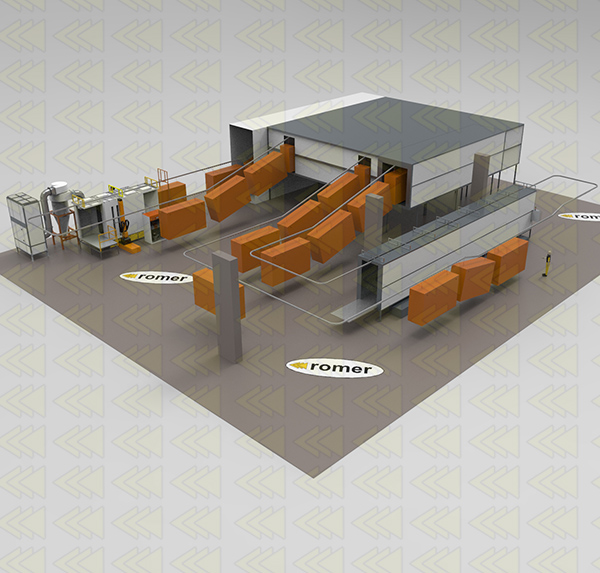

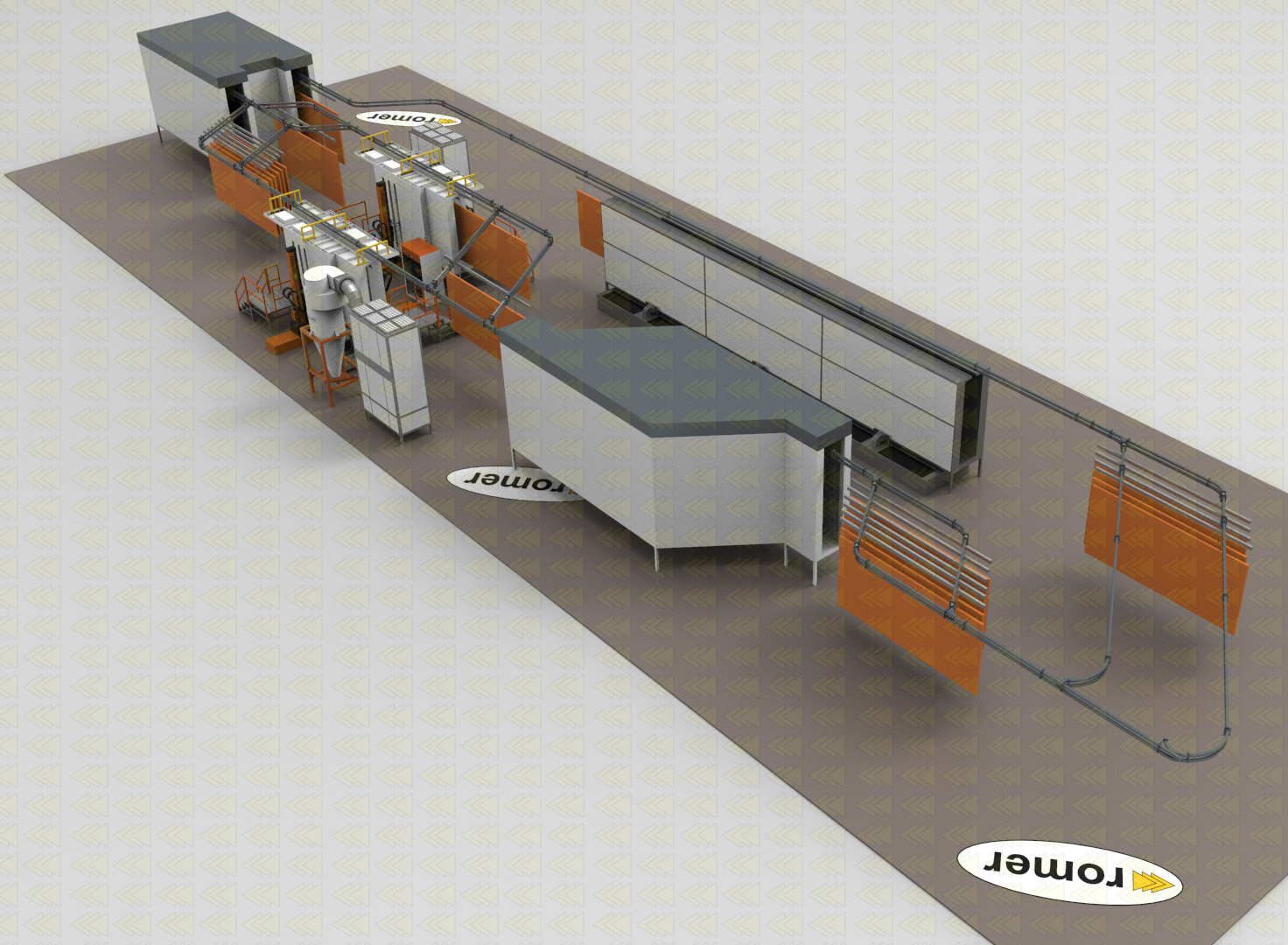

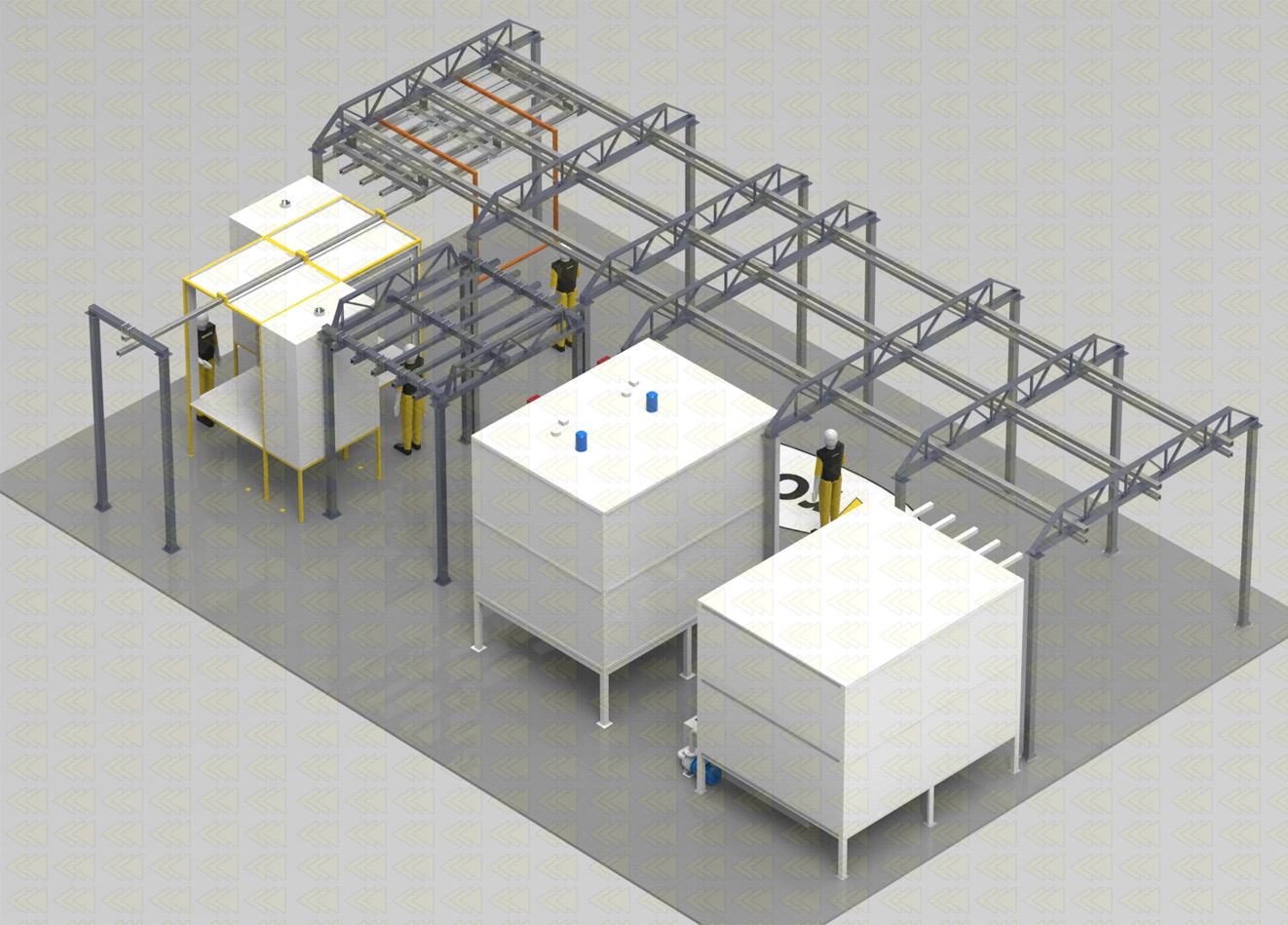

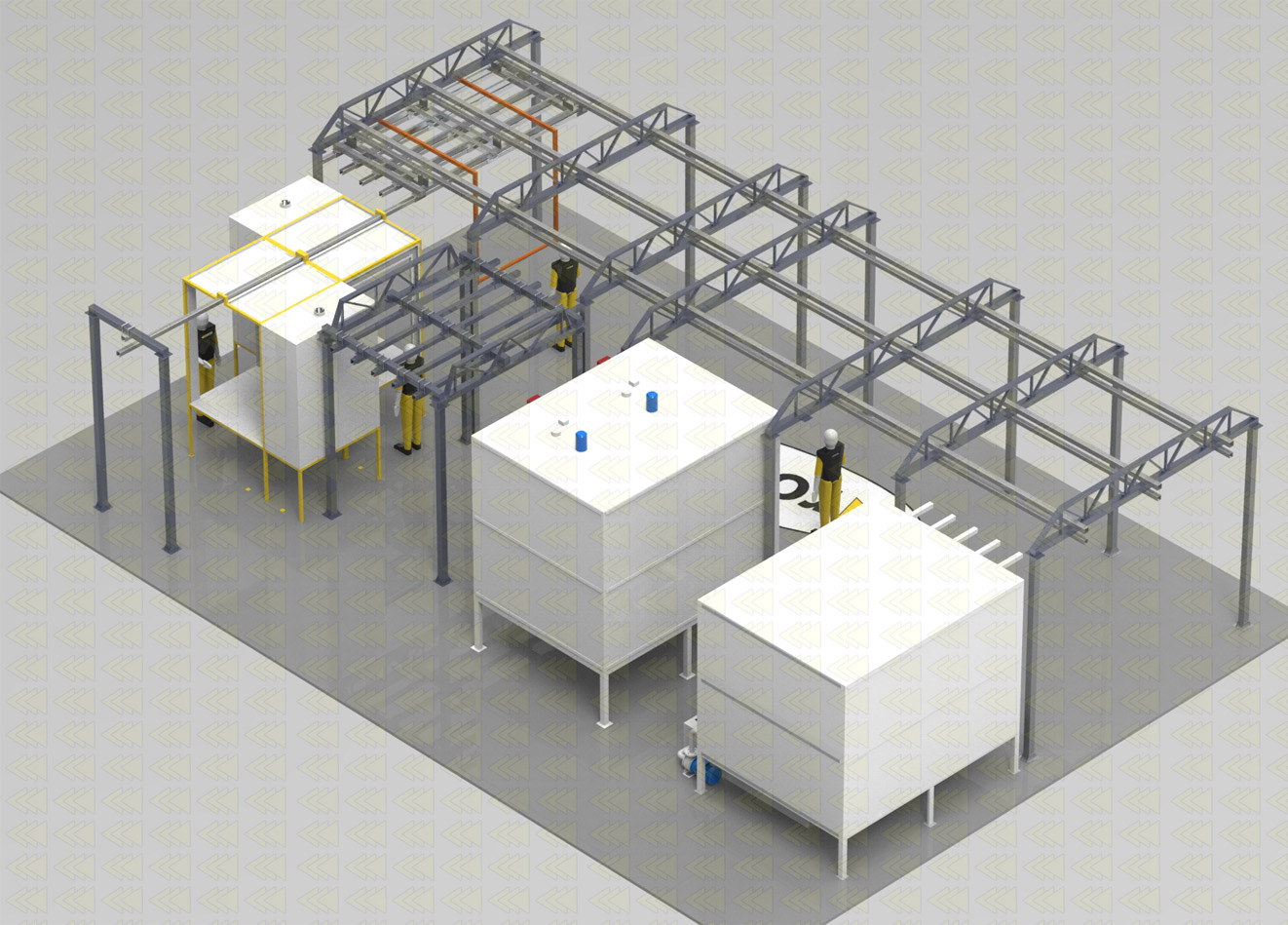

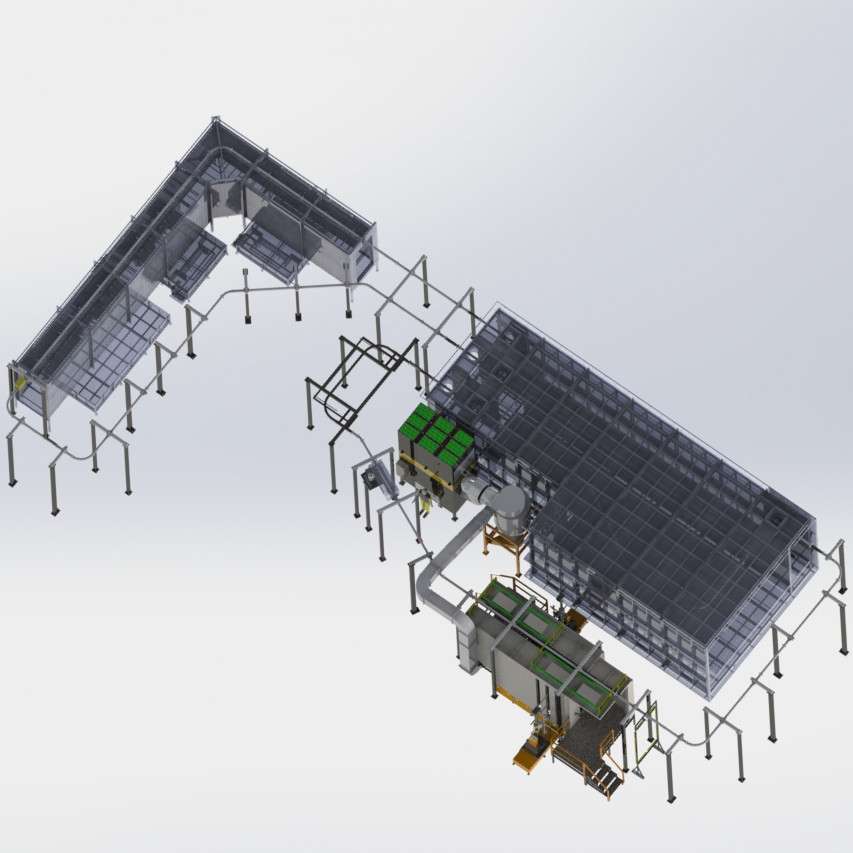

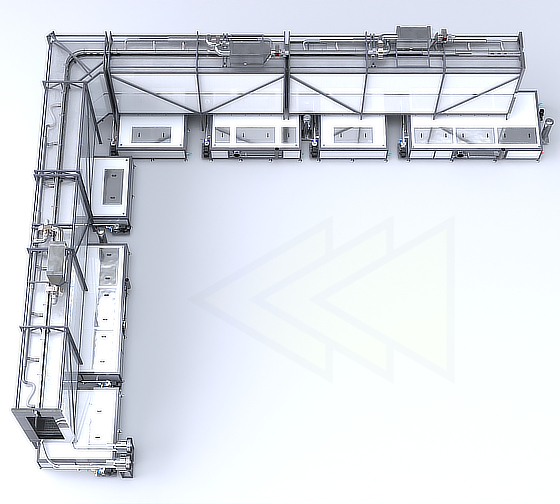

Nowa malarnia składa się ze strefy załadunku na półautomatyczny system transportu, automatycznej kabiny malarskiej wraz z systemem aplikacji, centrum proszkowego i cyklonu do odzysku farby. Następnie jest stanowisko suszenia, piec polimeryzacyjny oraz strefa rozładunku. Zanim jednak detale trafią do lakierni, przechodzą przez strefę przygotowania powierzchni. Procesy chemicznej obróbki odbywają się w wannach. Od wielu lat dostawcą produktów chemicznych do lakierni firmy KMT jest firma Elhus. Rozwiązania techniczne nowej linii zaproponowane przez firmę Romer umożliwiają obróbkę detali z aluminium, stali i ocynku, zapewniając stabilność realizowanych procesów oraz wysoki poziom uzyskiwanych powłok malarskich.

Obróbka aluminium wykonywana jest obecnie w ośmiu etapach, z których procesami aktywnymi są odtłuszczanie, dekapowanie oraz pasywacja. Duża liczba wanien pozwala na uzyskanie bardzo dobrej jakości i powtarzalności detali przy dużym obciążeniu linii.

Na obróbkę stali czarnej i ocynku pozwala natomiast zastosowanie modyfikowanego procesu fosforanowania żelazowego. Dzięki odpowiedniej technologii można obrabiać powyższe materiały bez zmian procesowych, co pozwala na dużo większą funkcjonalność procesu.

Strefa obróbki powierzchniowej jest oddzielona ścianą od malarni, co zapewnia czystość w strefie lakierniczej, a jednocześnie jest na tyle blisko, że nie powoduje to problemów logistycznych z transportem detali.

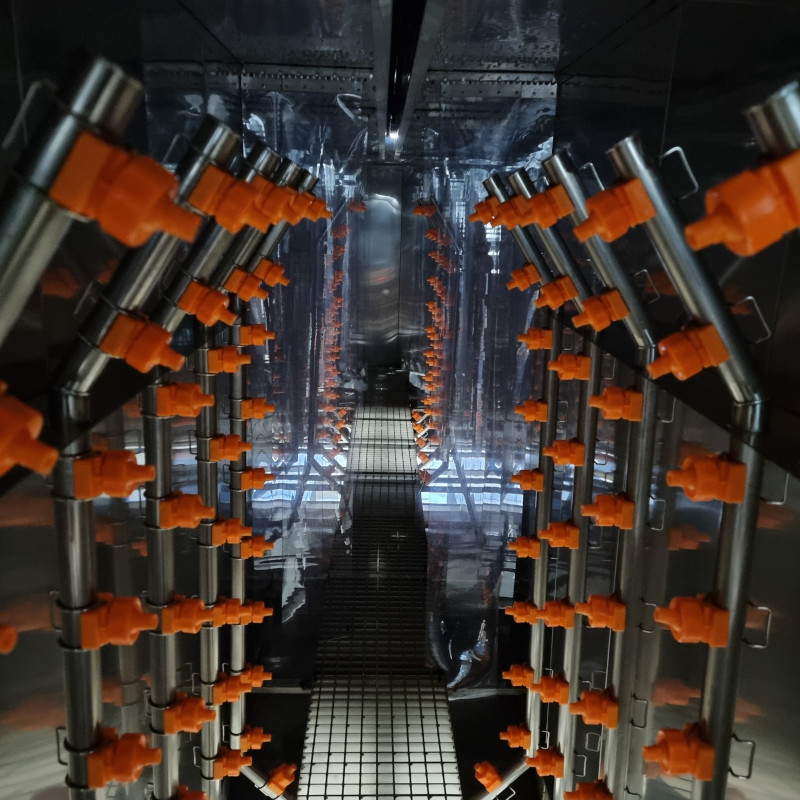

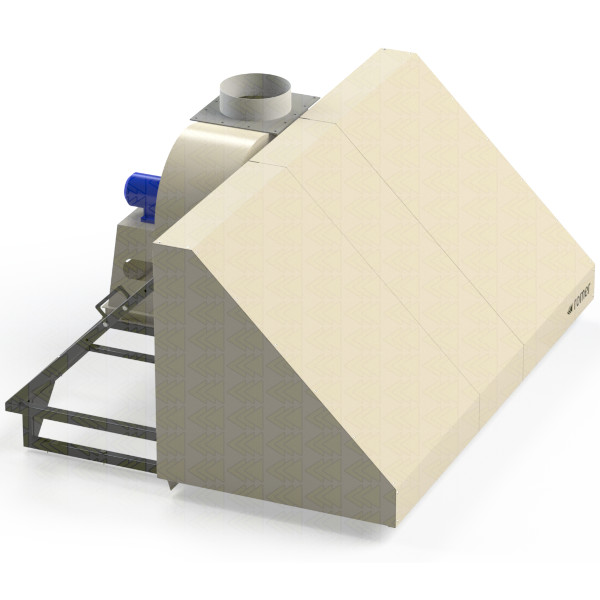

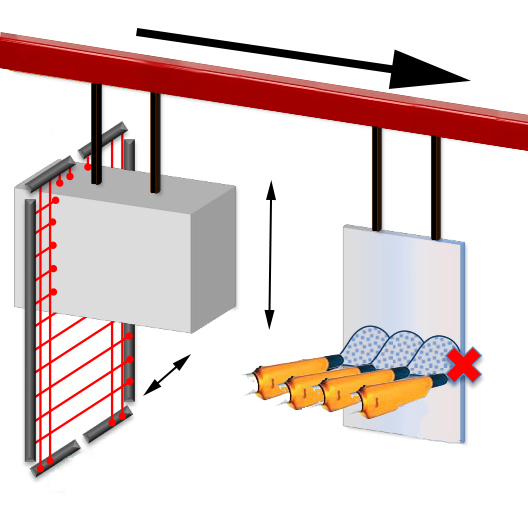

Kabina proszkowa

W kabinie proszkowej do szybkiej zmiany kolorów, wykonanej z PCV, realizowane jest malowanie w środowisku elektrostatycznym przy zastosowaniu aplikatorów proszkowych. Nanoszenie farby odbywa się automatycznie. Kabina wyposażona jest w zespół bramek świetlnych. Skanery sczytują wymiary wyrobów, dostosowując program malowania do konkretnych elementów, uruchamiając jedynie te pistolety, które malują dany detal, oszczędzając w ten sposób zużycie proszku. Zespół pistoletów elektrostatycznych zamontowany jest do manipulatorów znajdujących się po obu stronach kabiny, gdzie w zaprogramowanym zakresie góra-dół, równomiernie podając farbę, malują przejeżdżające przed nimi detale. Dzięki zastosowaniu osi jezdnych pistolety utrzymują stałe zaprogramowane odległości od malowanych detali. Kabina wyposażona jest w dodatkowe miejsca dla malarzy do manualnych poprawek. Zalegająca na podłodze kabiny farba jest systematycznie zdmuchiwana przez pneumatyczne listwy zdmuchujące znajdujące się po obu bokach. Kabina za pośrednictwem bloku odpylającego zasysa powietrze wraz z rozpylaną farbą w stronę szczeliny znajdującej się na środku. Większość zasysanej farby jest odwirowywana w cyklonie, skąd za pośrednictwem pompy próżniowej jest wypompowywana do kuchni proszkowej. Trafiająca tam farba jest przesiewana przez sito ultradźwiękowe i następnie trafia do zbiornika, skąd jest zasysana ponownie przez pompy inżektorowe. Część farby, która nie została odzyskana w cyklonie, trafia do bloku odpylającego, gdzie jest odfiltrowana przez zespół filtrów poliestrowych i stanowi odpad. Pozbawione cząsteczek farby czyste powietrze jest ponownie filtrowane przez filtr końcowy, skąd wraca z powrotem do pomieszczenia. Kabina oszczędza tym samym ciepło w hali oraz skutecznie zapobiega powstaniu atmosfery wybuchowej. Oczyszczanie filtrów w bloku filtracyjnym odbywa się pneumatycznie w cyklu automatycznym, czasowo lub manualnie poprzez wciśnięcie przycisku przez operatora. Każdy z filtrów czyszczony jest osobno, a specjalnie opracowana dysza pozwala na oczyszczenie całego filtra, jest to bardzo ważny element, ponieważ źle realizowany system czyszczenia filtrów uniemożliwia pracę kabiny na zatkanych filtrach. Kuchnia proszkowa umożliwia również automatyczne czyszczenie inżektorów oraz zbiornika, po wciśnięciu odpowiedniego przycisku na panelu dotykowym zbiornik jest automatycznie opróżniany z farby, aby przejść przez dokładny cykl czyszczenia. Centrum proszkowe mocnymi uderzeniami powietrza czyści automatycznie zbiornik, węże i inżektory. Wracająca z cyklonu farba podczas cyklu czyszczenia uzupełnia worek z farbą, zapewniając oszczędności. Pistolety podczas automatycznego wycofywania się z kabiny w trakcie cyklu czyszczenia są automatycznie odmuchiwane przez zespół dysz pneumatycznych. Zastosowanie kuchni proszkowej w zestawieniu z próżniową pompą powrotu zapewnia nieosiągalny dotąd komfort pracy, ułatwiając zmiany koloru. Nie bez znaczenia jest fakt braku obecności zbiornika pod cyklonem, który poprawia szczelność układu odpylania i przekłada się na ilość odzyskanej farby. Pompa próżniowa działa zasysając farbę, poprawiając tym samym sprawność cyklonu i w efekcie przyczynia się do oszczędności farby. Skuteczność filtracji kabiny to 99,98%. Taka konfiguracja kabiny pozwala na zmianę koloru nawet w 15 minut.

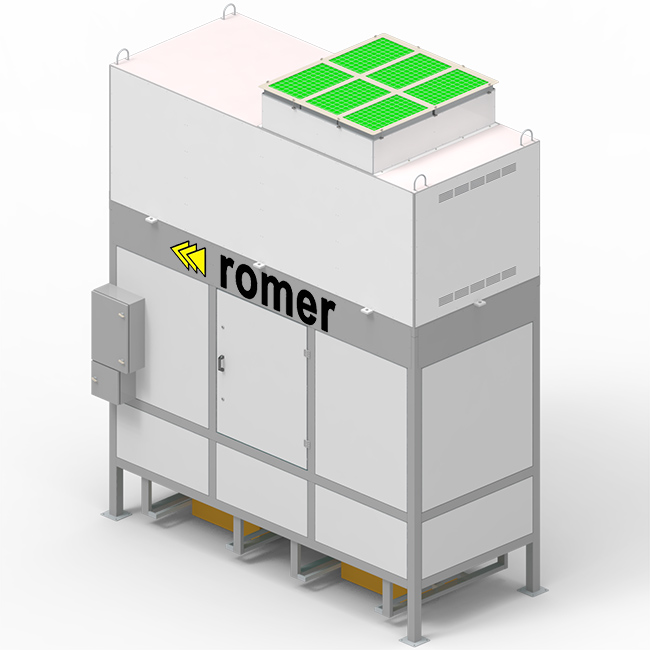

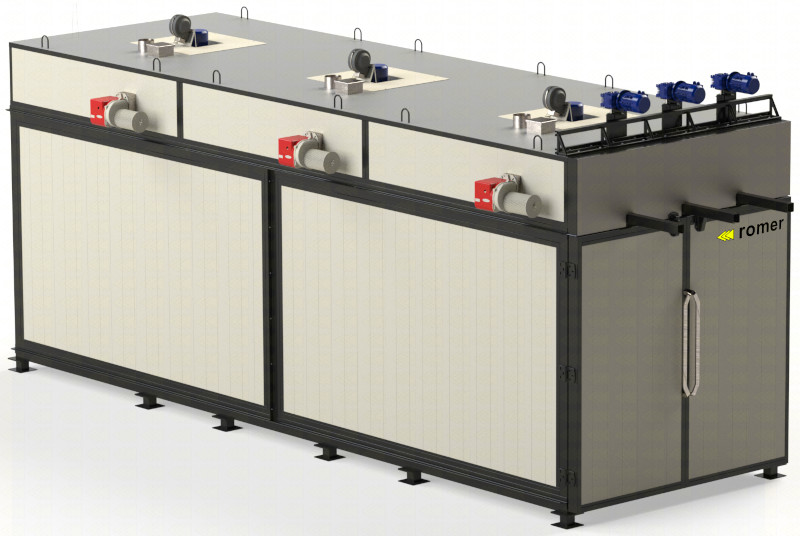

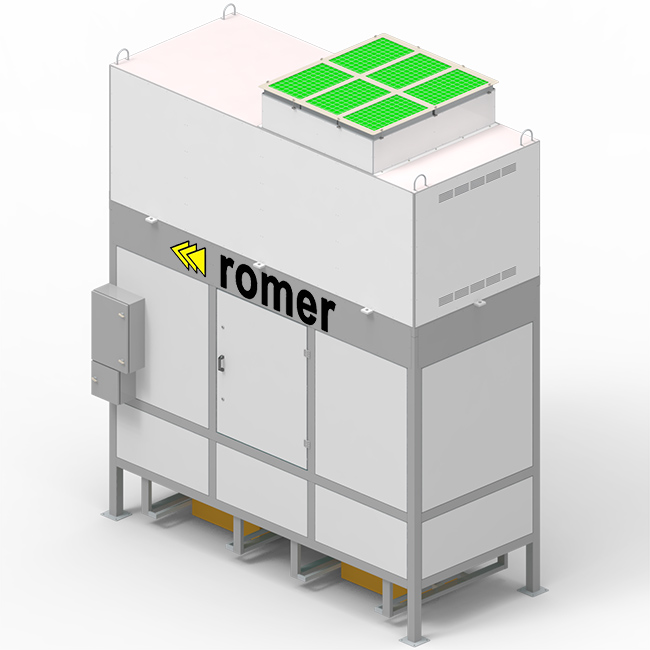

Piec polimeryzacyjny

Po wsunięciu do pieca trawersów, po wcześniejszym ustawieniu parametrów polimeryzacji farby, tj. czasu i temperatury, proces rozpoczyna się automatycznie, dobierając odpowiedni program grzania do konkretnych detali. Piec wyposażony jest dodatkowo w kilka czujników temperatury oraz sterownik komputerowy, który realizuje 100 skanów na sekundę, analizując takie parametry, jak poprawność pracy palnika, rozkład temperatur w komorze wypalania, przyrost temperatur, aktualne zużycie gazu. Dzięki temu system eliminuje ewentualne usterki spowodowane np. uszkodzeniem termopary i przegrzanie pieca. Piec posiada trzy wymienniki ciepła, każdy z nich ma swój wentylator. Wymiennik znajduje się bezpośrednio w komorze roboczej, co zapewnia oszczędności termiczne. Palniki pracują często w środowisku zapylenia, dlatego każdy z nich posiada swój filtr przeciwpyłkowy, co sprawia, że nie ma konieczności dostarczania czystego powietrza z innych pomieszczeń. Piec dodatkowo wyposażony jest w dwukanałowy rejestrator temperatury, który rejestruje dane na pendrivie USB Romer iCure wpiętego w port USB znajdujący się na skrzynce sterującej pieca. Po wypięciu pendrive’a i wpięciu go do komputera możliwy jest podgląd wszystkich cykli, które odbyły się w piecu w przeszłości, co pozwala na analizę pracy palników, ewentualnych usterek i komunikatów. Co najważniejsze, program generuje krzywą z rozkładu temperatur w komorze z dwóch czujników. Pierwszego znajdującego się przy suficie i drugiego znajdującego się przy podłodze. Oprogramowanie służy do diagnostyki poprawności wypalania oraz stanowi element kontroli nad pracownikami. Romer iCure umożliwia tworzenie zestawień konsumpcji gazu z wybranych okresów czasu czy wydajność malowania.

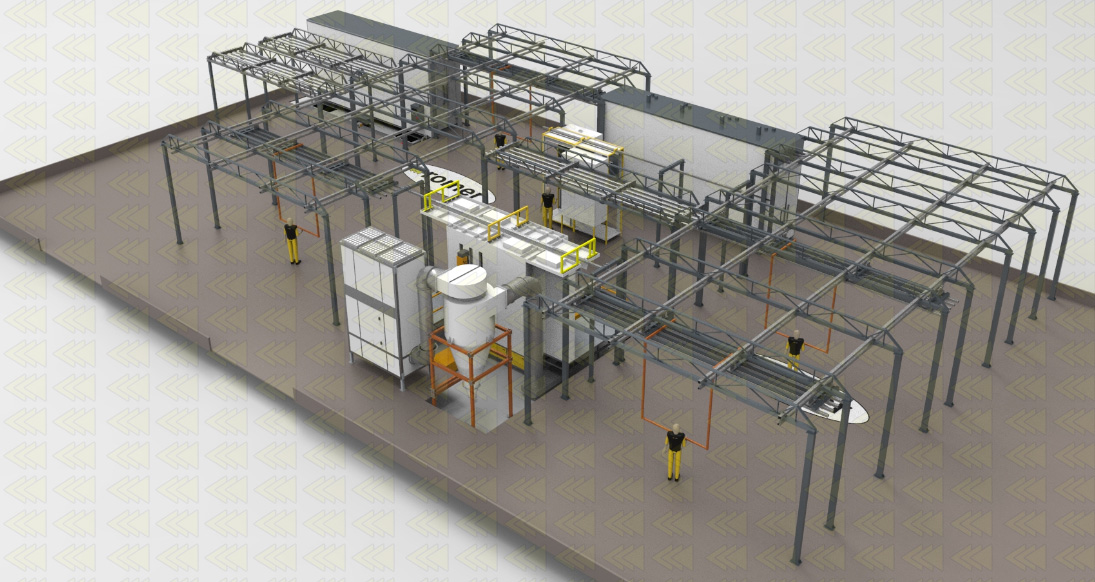

System transportu

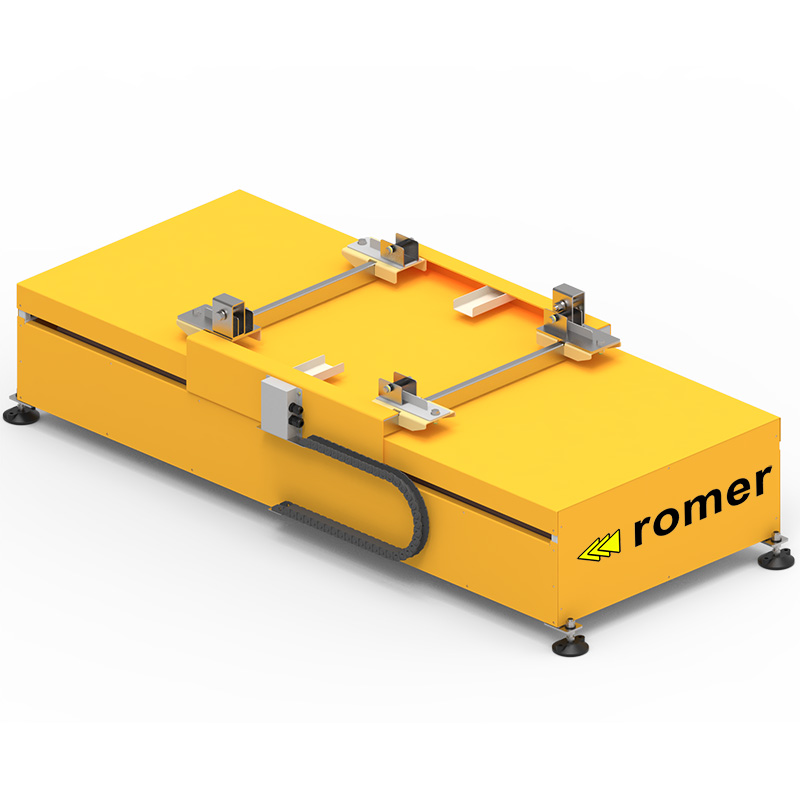

Transport podwieszany działa w systemie półautomatycznym. Pomiędzy urządzaniami pracującymi w lakierni trawersy obsługiwane są przez operatorów, a ruch automatycznie odbywa się w kabinie malarskiej i piecu. Konstrukcja nośna wsparta na pionowych słupach, z profili spiętych w bramki kratownicami, stanowi podwieszenie dla szyn, w których prostopadle (poprzecznie) porusza się wózek transportowy. Każdy z wózków wyposażony jest w 7 sztuk szyn. W szynach wózka transportowego poruszają się trawersy. Belki transportowe wykonane są z prostokątnych profili stalowych z przyspawanymi pod spodem grzebieniami, na których wiesza się zawieszki z detalami. Zabezpieczone są przed wypadaniem z szyn na stanowiskach poprzez grawitacyjne zaślepki montowane na śrubach. Na poprzecznym wózku transportowym natomiast zabezpieczone są profilami kwadratowymi montowanymi na wysokości prześwitu szyny, naprzeciwko przejazdu wózka transportowego. Każda z szyn na wózku poprzecznym jest indywidualnie ryglowana pneumatycznie przez operatora joystickiem, zapobiegając tym samym niepożądanemu przejazdowi wózka. Wszystkie szyny transportowe są ocynkowane.

Kontrola jakości

– Jesteśmy na etapie dopracowywania technologii, ale już teraz mogę powiedzieć, że była to trafiona inwestycja – podkreśla Adrian Boroń. – Malarnia spełnia nie tylko nasze aktualne wymagania, ale mamy jeszcze zapas mocy w przypadku zwiększenia produkcji. Rozwijamy się bardzo prężnie, już teraz produkujemy około czterech tysięcy drzwi miesięcznie, nie wszystkie są lakierowane, ale ich liczba rośnie. Malowane są bowiem także produkty przed procesem laminowania. Zatem warto mieć pewność, że wydajność lakierni jest na tyle duża, iż w przyszłości będzie w stanie sprostać wzrastającej produkcji. Nie bez znaczenia jest także poprawa warunków pracy operatorów lakierni. Automatyzacja znacznie ułatwiała obsługę, podnosząc komfort pracy i wyeliminowała zanieczyszczenia pyłem proszkowym, które siłą rzeczy powstają podczas pracy w lakierni ręcznej.

Dyrektor podkreśla również udaną współpracę z wykonawcą – firmą Romer. Chwali za profesjonalizm, doradztwo oraz wsparcie i serwis. – Projekt jest przemyślany, lakiernia dopracowana, zastosowano rozwiązania, które mają przynieść wymierne korzyści ekonomiczne, na przykład w zużyciu farby proszkowej czy rachunkach za gazowe ogrzewanie pieca. Wszelkie próby pracy malarni wyszły pozytywnie.

Warto wspomnieć, że firma KMT zainwestowała również w wewnętrzne laboratorium wyposażone we wszystkie potrzebne do oceny powłok urządzenia, między innymi: komorę starzeniową, komorę solną, grubościomierze, miernik szczelności powłok PoroTest, twardościomierz Rockwella, maszynę wytrzymałościową.

Lakierowanie odbywa się według standardów wyznaczonych przez stowarzyszenie Qualicoat, choć malarnia nie posiada jeszcze tego certyfikatu. Jest to jednak ważne, gdyż dziś, chcąc produkować wysokiej jakości wyroby, nie wystarczy ustne zapewnienie, lecz klienci są coraz bardziej wymagający i żądają przedstawienia dowodów w postaci badań laboratoryjnych. Drzwi zewnętrzne są narażone na trudne warunki atmosferyczne, więc powinny być na nie odporne, a powłoka proszkowa gwarantować nie tylko ładny wygląd, ale stanowić również zabezpieczenie przed niekorzystnymi czynnikami. Wyroby KMT to zapewniają.

dodano: 29.04.2019