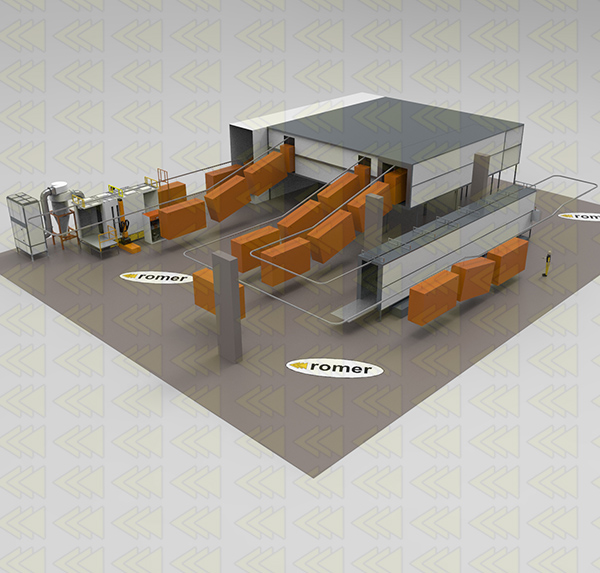

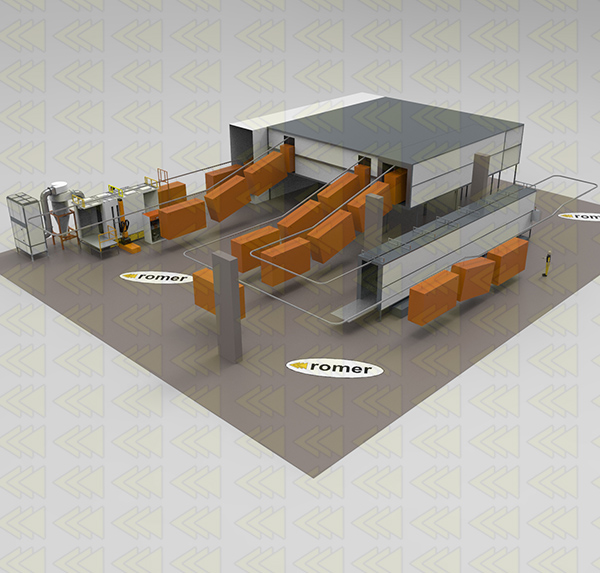

Zakład Produkcyjno – Handlowo – Usługowy „PIECE C.O.” Tomasz Rejs jest liderem na rynku lokalnym w produkcji kotłów centralnego ogrzewania opalanych na paliwo stałe. Firma może poszczycić się 25-cio letnim doświadczeniem w dziedzinie kotłownictwa i przerobu wyrobów metalowych. Jak u większości prywatnych firm początki były trudne z uwagi na ubogi park maszynowy, dostęp do surowców oraz szukanie zaufanych kontrahentów. Pierwsze wyroby produkowane były w niewielkim pomieszczeniu na terenie prywatnej posesji właściciela firmy. Głównymi odbiorcami produktów byli klienci indywidualni. Z biegiem czasu właściciel i pracownicy nabierali doświadczenia co powodowało udoskonalanie produkowanych kotłów a tym samym coraz większe zadowolenie i zainteresowanie ze strony klientów. Po 6 latach nastąpił dynamiczny rozwój firmy, związany z zakupem obiektu magazynowo – produkcyjnego w miejscowości Sadłowo k. Rypina, unowocześnieniem parku maszynowego, zwiększeniem zatrudnienia i jednocześnie nawiązaniem nowych kontaktów handlowych z firmami zainteresowanymi przetwórstwem wyrobów metalowych, szczególnie z drutu. Asortyment produkowanych wyrobów został powiększony o różnego rodzaju siatki, kosze, stojaki itp. Jednocześnie podjęto działania w poszukiwaniu nowych odbiorców produktów i nadal udoskonalano technologię produkcji. Zakupiona nowa hala okazała się z czasem zbyt mała i w 2005 roku zostały zakupione nowe tereny z infrastrukturą umożliwiającą przeniesienie produkcji kotłów do nowej lokalizacji w Rypinie (obecnej siedziby firmy), natomiast wyroby druciane nadal były wytwarzane w dotychczasowej hali. Poszerzono również zakres działalności o handel artykułami hydraulicznymi, co okazało się strzałem w dziesiątkę, ponieważ od tej pory firma mogła oferować klientom nie tylko kotły ale również cały asortyment potrzebny do podłączenia kotłów oraz wykonania całej instalacji centralnego ogrzewania i wodno kanalizacyjnej. Obecnie dotychczasowy sklep hydrauliczny przekształcił się w hurtownię hydrauliczną zaopatrującą lokalnych inwestorów w niezbędne artykuły. Z biegiem czasu dwie lokalizacje stwarzały problemy logistyczne i wymagały większych nakładów w wyposażenie, dlatego po 3 latach w obecnej lokalizacji zakładu zwiększono powierzchnię produkcyjną przez wybudowanie nowej hali o powierzchni 800 m2 i zaplecza socjalnego dla pracowników o pow. 200 m2. Inwestycja ta przyczyniła się do przeniesienia całości produkcji do Rypina zostawiając obiekty w Sadłowie na nowe projekty firmy. Wraz z wybudowaniem nowych obiektów zaczęto unowocześniać park maszynowy przez zakup wycinarki plazmowej CNC, nowoczesnych giętarek, prasy do blach o dużych grubościach oraz malarni proszkowej. Dobór dostawców urządzeń został poprzedzony dogłębną analizą jakości oferowanego sprzętu, serwisu oraz opinii na temat producentów. Unowocześnienie parku maszynowego znacznie skróciło czas oczekiwania klientów na oferowane produkty, polepszyło ich jakość i zwiększyło komfort pracy pracowników. Nadal szukano nowych rynków zbytu i poszerzano ofertę produkowanych wyrobów. Rozwój firmy stwarzał nowe zapotrzebowanie na miejsce produkcyjne i magazynowe oraz tworzono nowe miejsca pracy. Prócz produkcji poszerzono działalność o usługi w zakresie cięcia i gięcia blach, palenie laserem, malowanie proszkowe, cięcie i gięcie drutu. Lata 2015 – 2021 to intensywny okres związany ze zwiększeniem powierzchni produkcyjnej i dalsze unowocześnianie parku maszynowego. Zostały zakupione specjalistyczne maszyny typu CNC WAFIOS, prościarki, zgrzewarki, laser do palenia blachy, powiększono malarnię o zakup nowych urządzeń, zakupiono nowoczesną giętarkę do blach, zakupiono kolejny nowoczesny laser do palenia blachy. Wszystkie te działania sprawiły, że firma jest w stanie produkować szeroki asortyment wyrobów z metalu. Podejście właściciela firmy do tradycji sprawia, że nadal głównym źródłem generowania dochodów jest produkcja kotłów centralnego ogrzewania opalanych paliwem stałym jednak wymogi rynku zmuszają do poszukiwania alternatywnych sposobów utrzymania się wśród liderów na rynku. Nowe działania inwestycyjne polegające na zakupie robota spawalniczego, budowie nowej hali produkcyjnej oraz zakupie nowoczesnej malarni proszkowej, pozwalają zachować konkurencyjność w zakresie jakości, terminowości i wiarygodności producenta. Obecnie firma posiada około 5000 m2 powierzchni produkcyjno - magazynowej, nowoczesny park maszynowy i zatrudnia ponad 50 pracowników. Zakup obecnie montowanej nowoczesnej malarni firmy ROMER zostały poprzedzone analizami ekonomicznymi, rozpoznaniem rynku, oszacowaniem zysków i strat. Na wybór dostawcy urządzeń miały wpływ dotychczasowa współpraca z firmą ROMER oraz jakość urządzeń. Aby uniknąć w przyszłości problemów związanych z funkcjonowaniem urządzeń, ważna jest współpraca w zakresie terminowości, szkoleń, serwisów, przeglądów oraz doradztwie. Gwarancją sukcesu każdej inwestycji jest dobieranie właściwych, sprawdzonych partnerów. Pierwsza zakupiona przez nas w początkach tworzenia firmy malarnia (później powiększana), również pochodziła z firmy ROMER, dlatego zdecydowaliśmy postawić na sprawdzone rozwiązania. Nasze 25-cio letnie doświadczenie na rynku, poczynione inwestycje, bogaty asortyment, dywersyfikacja źródeł dochodu, wyszkoleni pracownicy, stali odbiorcy, zadowoleni klienci, pozwalają patrzeć w przyszłość z optymizmem a to czymi nas wiarygodnym kontrahentem w interesach

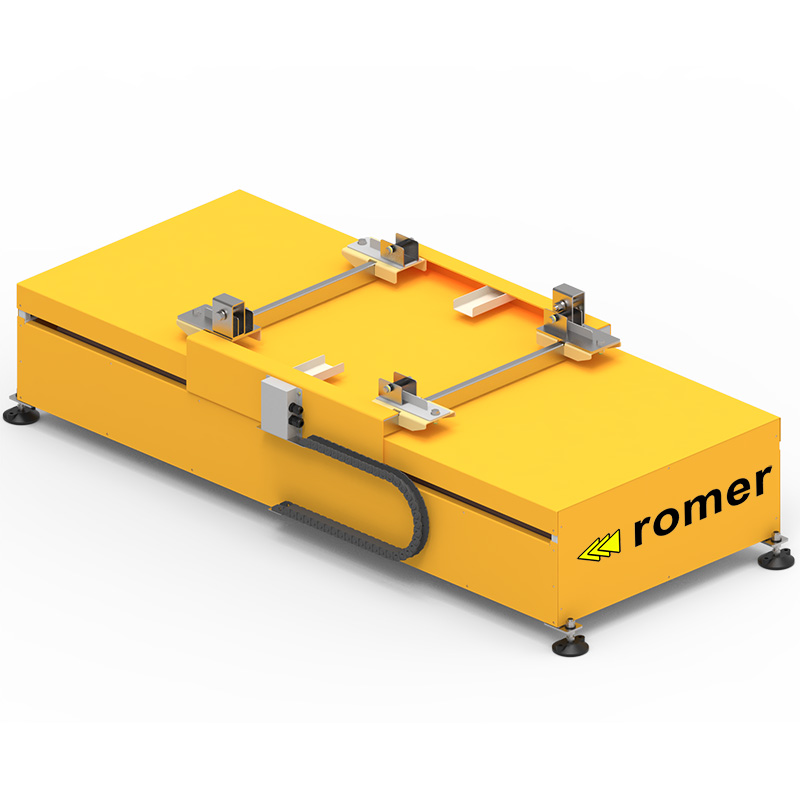

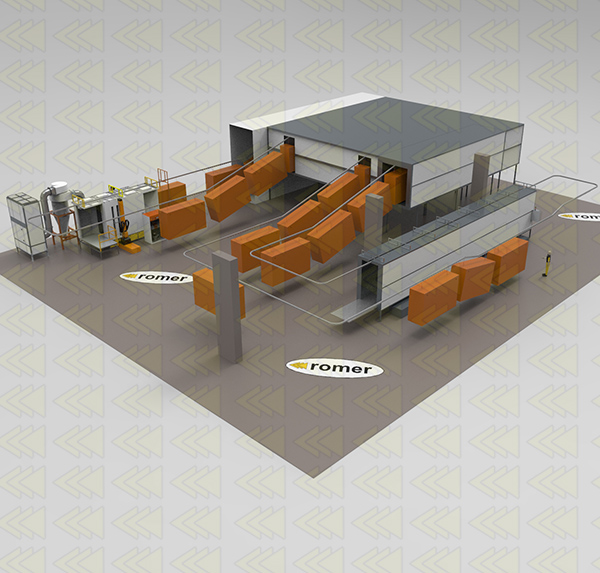

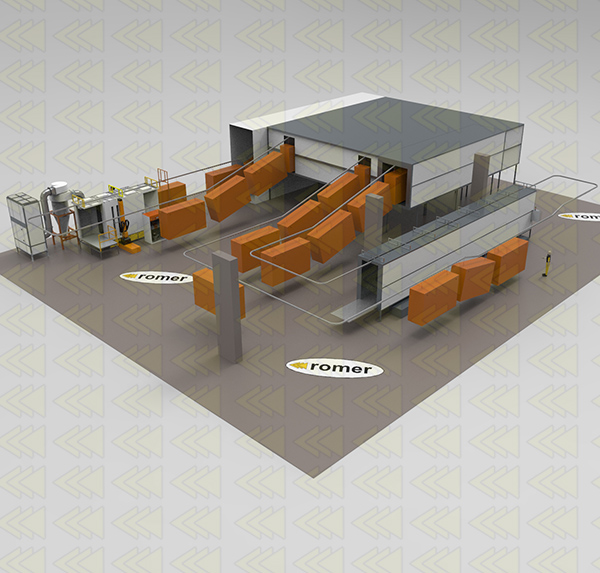

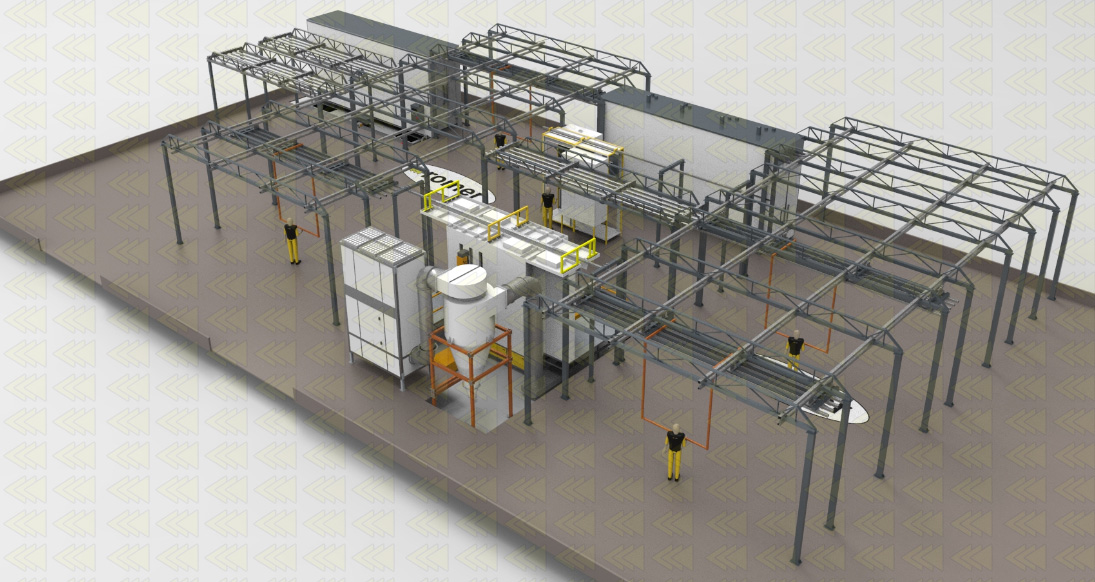

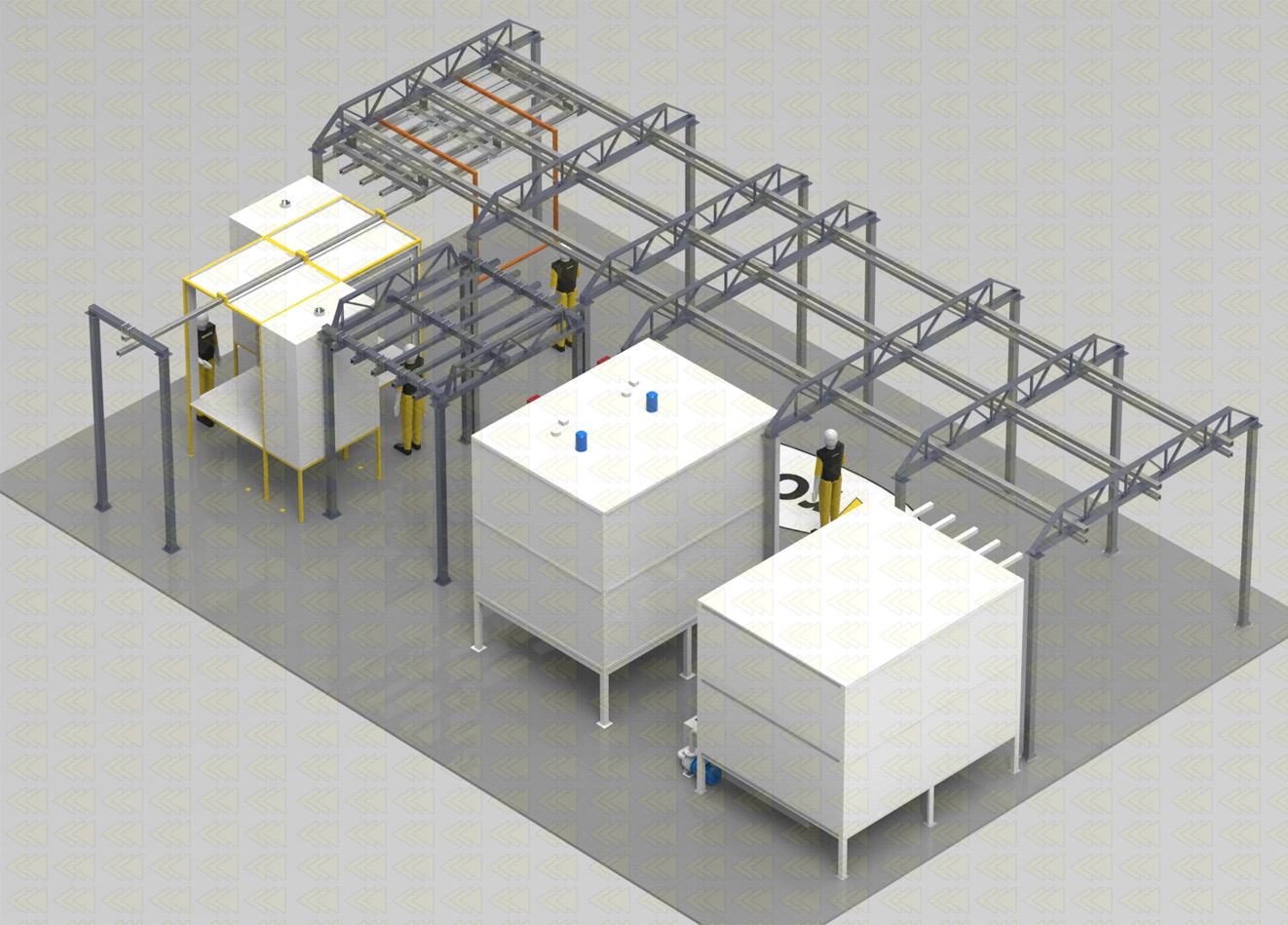

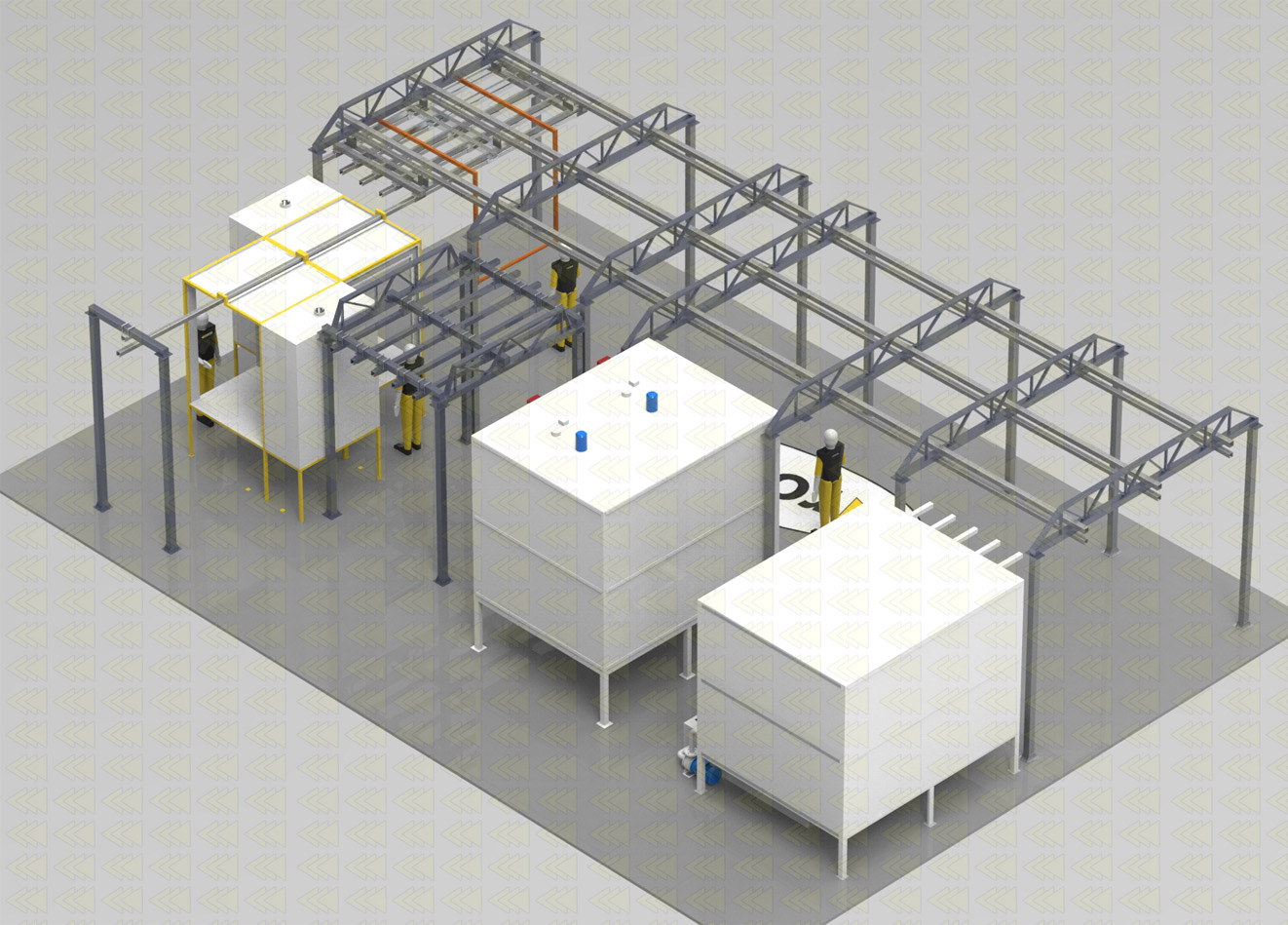

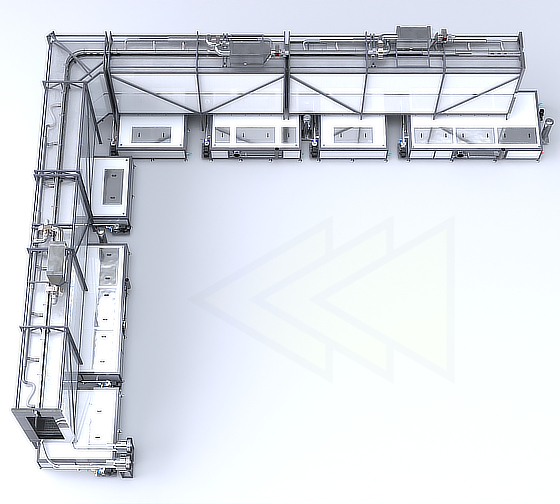

Zawieszanie i transport wyrobów odbywa się tutaj na przenośniku łańcuchowym mono-rail. Masywne wykonanie łańcucha, szyn w połączeniu z gęsto zamieszczonymi zawieszkami pozwalają tutaj na niemal dowolne wieszanie elementów na całej długości bez zmartwień o ewentualne uszkodzenia czy przeciążenie.

Na całej długości łańcucha można tutaj wieszać obciążenia nawet do 7000kg co jest jak dla nas na pewno na początkowym nadmiarowym rozwiązaniem i gwarantuje zapas na potencjalny rozwój.

Łańcuch na przenośniku smarowany jest automatycznie, nadmiar oleju jest zbierany i odprowadzany do zewnętrznego zbiornika oleju. Napęd – sterowany falownikiem zabezpieczony jest ciernym sprzęgłem, wyposażony w precyzyjny enkoder. W razie kolizji detali z urządzeniami np. na skutek złego zawieszenia napęd po przekroczeniu momentu obrotowego zatrzymuje przenośnik automatycznie. Dzięki integracji systemów komunikuje się z innymi urządzeniami i dostarcza im bieżących informacji o prędkości.

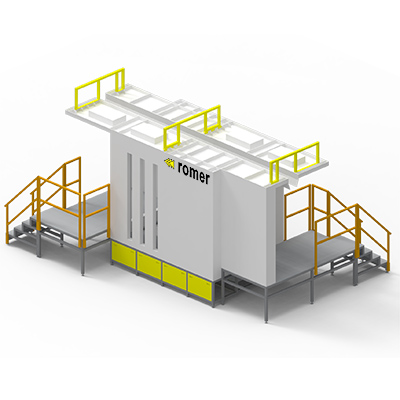

W strefie załadunku i rozładunku przenośnik obniża swoją wysokość, ułatwiając zawieszanie detali.

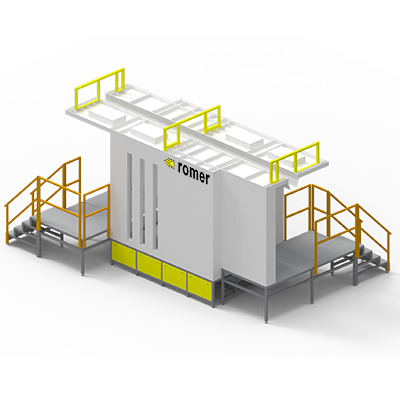

Sterowanie całym systemem odbywa się z poziomu panelu dotykowego Romer ProfiControl 10”, zapewnia on całkowitą integrację posiadanych systemów i umożliwia komunikację z wewnętrznymi systemami zarządzania produkcją u klienta, według standardu industry 4.0. Jest to możliwe z tego względu, że Romer jest producentem podzespołów elektronicznych oraz oprogramowania do nich, co za tym idzie, serwis, i obsługa realizowana jest na zupełnie innej płaszczyźnie – producent – producent, to otwiera nowe możliwości. Otwiera to również drogę do stawiania wysokich niestandardowych wymagań gdzie modułowe rozwiązanie nie jest wystarczające.

ProfiControl standardowo umożliwia programowanie ustawień wszystkich pistoletów serii romer ProfiSpray, w tym ustawień prądowych oraz pneumatycznych bez konieczności podchodzenia do nich. Nie ma potrzeby zakupu dodatkowych elementów pośredniczących które odpowiadają tylko za komunikację.

Standardowo również takie programy lakierowania składają się z ustawień np. manipulatorów – w tym prędkości automatycznego dosuwania się, posuwu góra-dół, czy parametrów tzw. „Overspray” czyli kiedy pistolet przed detalem ma zacząć malować, i kiedy ma skończyć.

W zależności od szyku pistoletów, standardowo Sterownik ProfiControl tutaj wyposażony jest w algorytmy, które mają optymalizować grubość nakładanej powłoki w oparciu o prędkość przenośnika, powierzchnię do lakierowania, zużycie zwężek w inżektorach etc.

Wszystkie te systemy są bardzo pomocne w tym, by utrzymać wysoką jakość lakierowanych detali, to jest powtarzalność nanoszonej powłoki, czynnik ludzki wyeliminowany jest w tym przypadku do niezbędnego minimum.

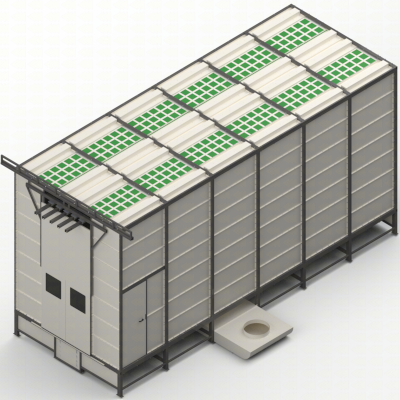

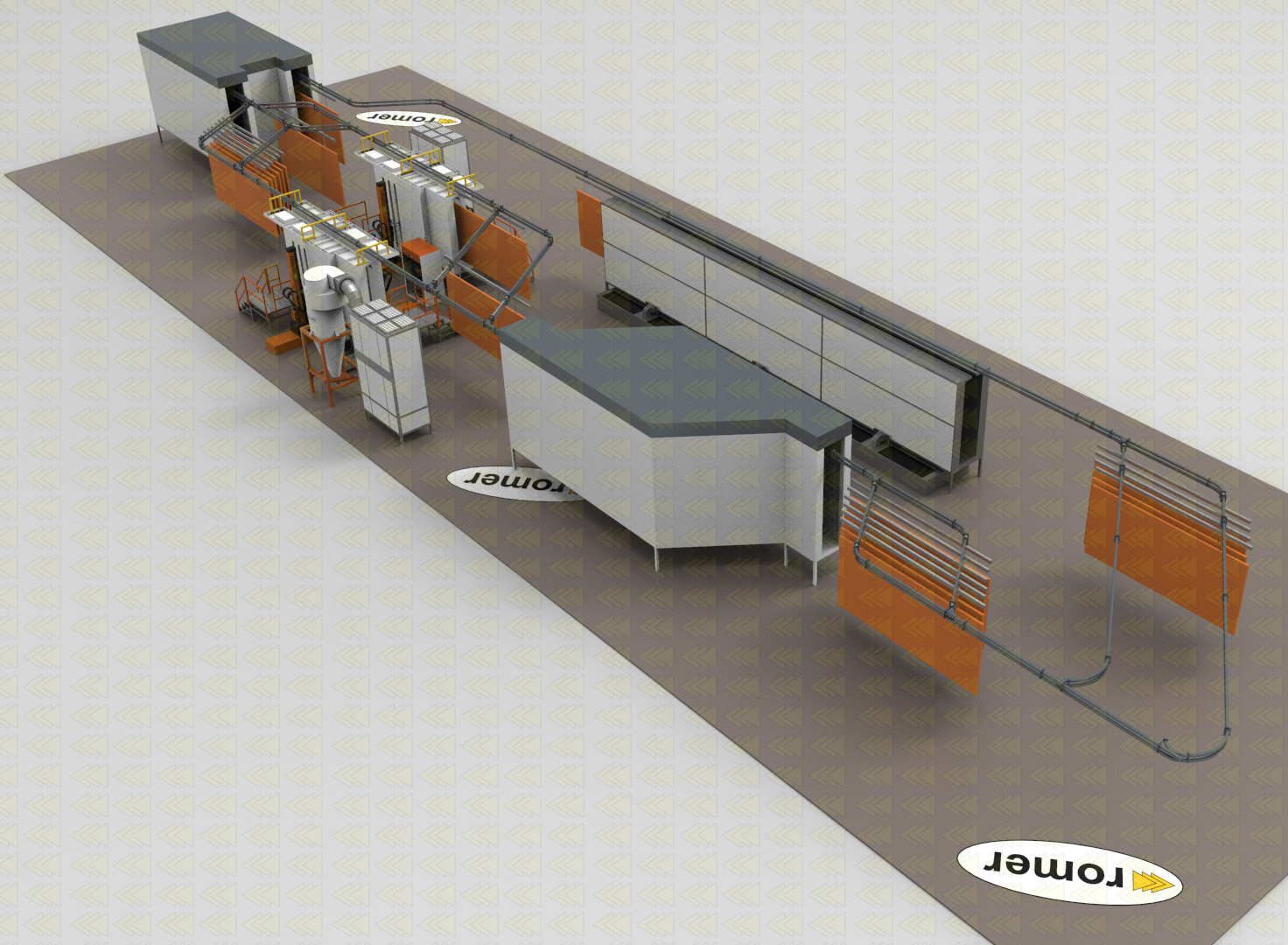

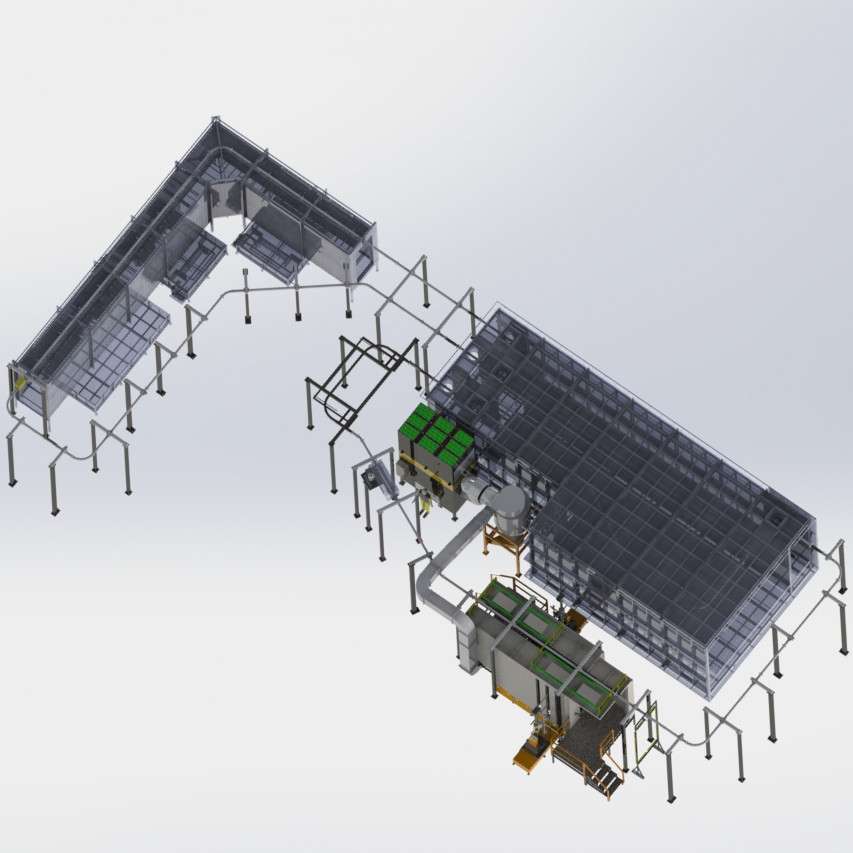

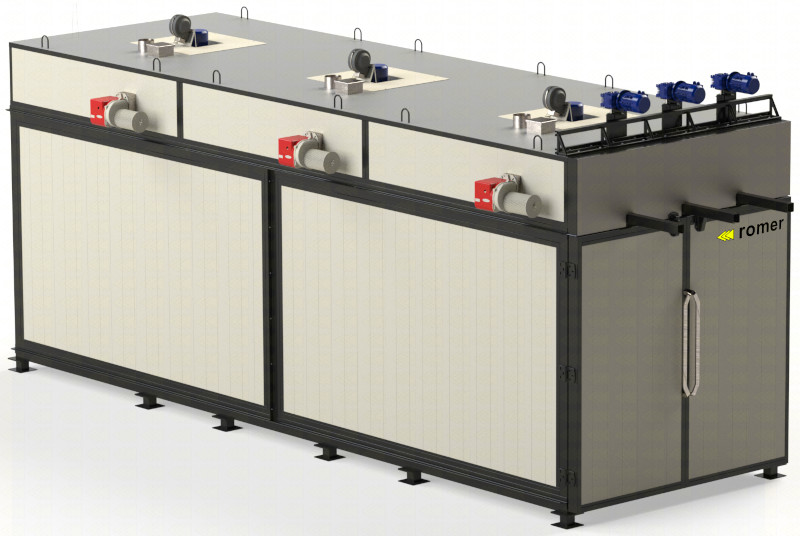

Przygotowanie powierzchni odbywa się w 3 etapowej myjni tunelowej, w pierwszej kolejności detale są odtłuszczane i fosforanowane, następnie płukane wodą sieciową o przewodności nieprzekraczającej 1000uS, oraz płukane wodą zdemineralizowaną o przewodności poniżej 20uS.

Myjnia tunelowa posiada wentylatory wyciągowe wykonane ze stali nierdzewnej na całej długości, co zapewnia, że nie emituje oparów na halę. Opcjonalnie montowany jest tutaj również skraplacz oparów z odprowadzeniem do danego zbiornika, by nie wyrzucać ich po za budynek.

Pierwszy zabieg ogrzewany jest bezpośrednio wymiennikiem ciepła wyposażonym w modulowany palnik gazowy o mocy ponad 200kW. Specjalny modulowany palnik o niskiej emisji tlenków azotu tzw. Low NOx oszczędza energię, zużywa mniej powietrza do spalania tym samym emituje mniej gazów. Ma wbudowaną wewnętrzną komorę spalania przez co nie wymaga tak dużego nadmiaru powietrza – niska Lambda. Myjnia tunelowa posiada bardzo wydajną pompę – oraz relatywnie dużą iloś

dysz, zapewnia bardzo dobre mieszanie cieczy, nie przegrzewa chemii, i eliminuje dodatkowe pompy obiegowe.

Wszystkie wanny wyposażone są w bezstopniowe czujniki poziomu cieczy, pozwalające monitorować na bieżąco stan wody wyświetlając go na 7” wyświetlaczu myjni, w litrach.

Dzięki temu cały tunel wyposażony jest w automatyczne kaskady, możemy je dowolnie programować, w którym momencie mają się zacząć uzupełniać, oraz do jakiego poziomu. Wanny są wtedy odpowiednio automatycznie uzupełniane w trakcie trwania cyklu.

Automatyczne dozowanie środków chemicznych specjalnymi pompami z tworzyw sztucznych w wannach programowane jest warunkowo, zadawany jest dopuszczalny zakres uS oraz pH który ma być utrzymywany.

Specjalnie w tym celu opracowana przez Romer stacja analizy wody SA1-3 przed podawaniem próbkuje wodę z każdej z wanien, i na podstawie pomiarów pH oraz uS dawkuje automatycznie środki chemiczne, w zaprogramowanych w tunelu dawkach aż do osiągnięcia żądanych parametrów cieczy.

Ostatnia wanna wyposażona jest w trójkolumnową stację produkcji wody zdemineralizowanej, pracującej z silnie kwasowym kationitem, pracującym w cyklu wodorowym, silnie zasadowym anionitem, pracującym w cyklu wodorotlenowym, i ostatnia kolumna filtrująca wodę węglem aktywnym.

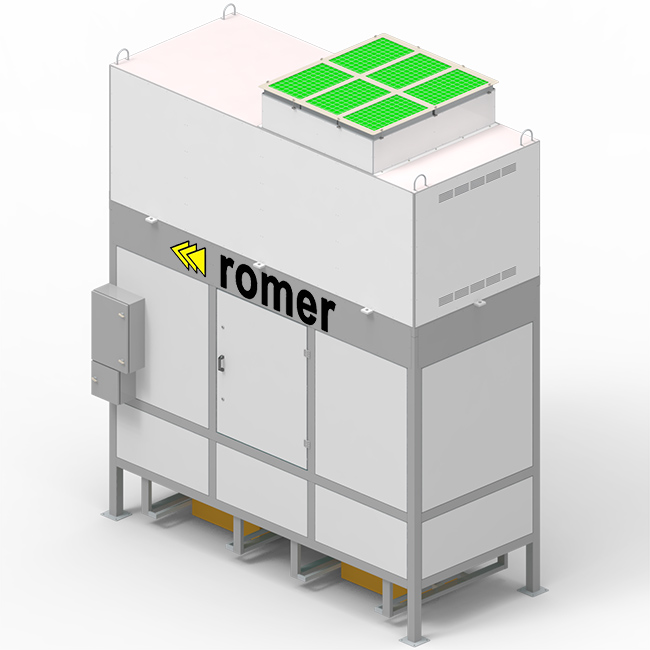

Po umyciu detale przejeżdżają do suszarki, która posiada własny system ogrzewania gazowego wymiennikiem ciepła z dużym zapasem mocy wyposażonej w dwu-stopniowy palnik gazowy, co zapewnia szybki start urządzenia, jednocześnie umożliwia pracę na niskiej mocy gdy suszarka ma wyłącznie utrzymywać temperaturę. Umożliwia sterowanie temperaturą nawet w zakresie od 120 do 200 stopni, co nie jest możliwe w przypadku ogrzewania wtórnego z pieca. Wlot i wylot suszarki jest zamknięty kurtynami powietrznymi. W suszarce pracują układy wentylatorowe zamontowane w jej dolnej części rozprowadzające powietrze po suszarce.

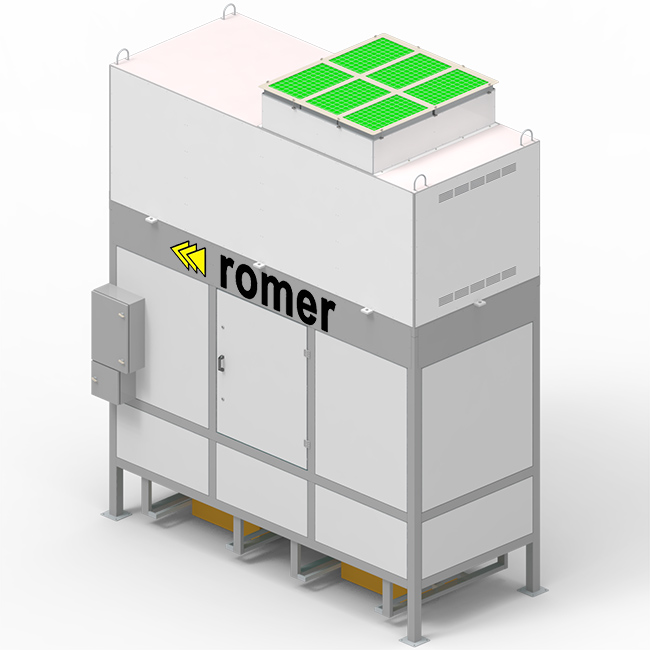

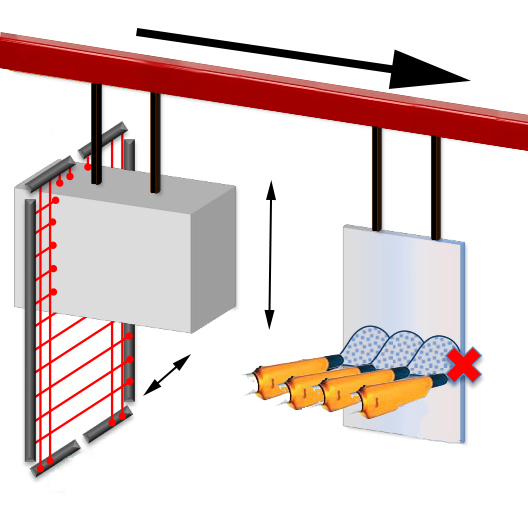

Po wysuszeniu elementy wjeżdżają do procesu lakierowania - kabiny proszkowej, jednak zanim tam wjadą przejeżdżają przez zespół bramek pomiarowych, które mają za zadanie zmierzyć detal w dwóch osiach - szerokość, oraz wysokość.

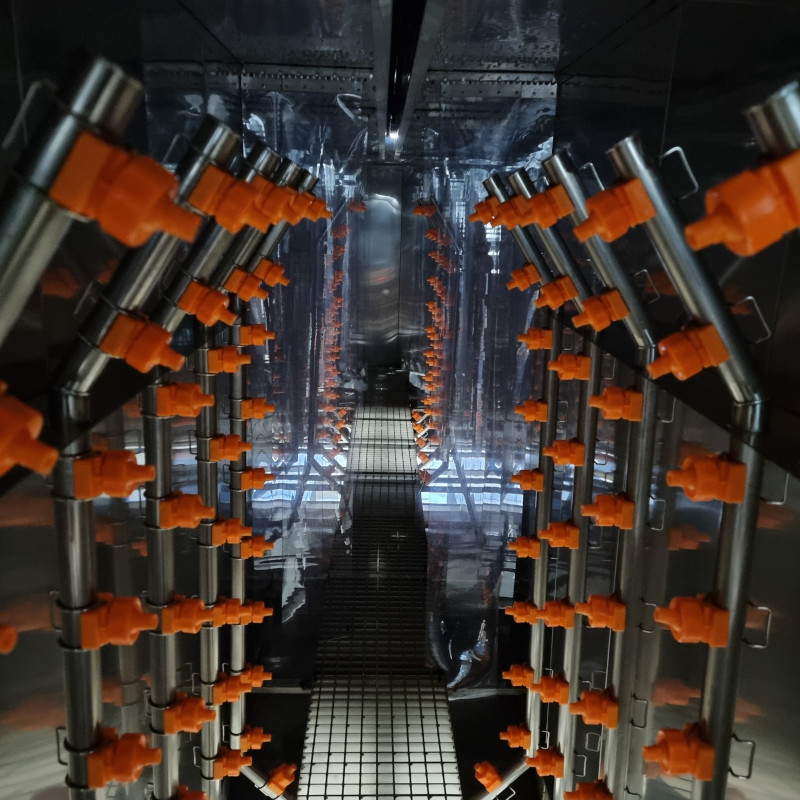

Po przeanalizowaniu wymiarów detalu, na bazie ustawionych parametrów programu, pistolety przysuwają się z wyprzedzeniem na zadane odległości, tutaj rozpoczyna się proces malowania w kabinie proszkowej do szybkiej zmiany kolorów. Kabina wykonana jest z dielektrycznego PCV, gdzie odbywa się malowanie w środowisku elektrostatycznym przy zastosowaniu aplikatorów proszkowych serii romer ProfiSpray w ilości 8 sztuk, po 4 na każdą stronę. Sterownik ProfiControl dostosowując program malowania do konkretnych elementów, uruchamia jedynie te pistolety, które mają przed sobą dany detal, oszczędzając w ten sposób proszek. Zespół pistoletów romer ProfiSpray zamontowany jest do manipulatorów znajdujących się po obu stronach kabiny, gdzie w zaprogramowanym zakresie góra-dół, równomiernie podając farbę, malują przejeżdżające przed nimi detale.

Jak wykazały badania, nasze ceramiczne kaskady pracujące w aplikatorach ProfiSpray, posiadają relatywnie niskie straty energii co przekłada się na ich wysoką wydajność prądowo napięciową. Obniża to efekt konwersji wysokiego napięcia na energię cieplną, co umożliwia ich długi cykl pracy w zastosowaniach automatycznych.

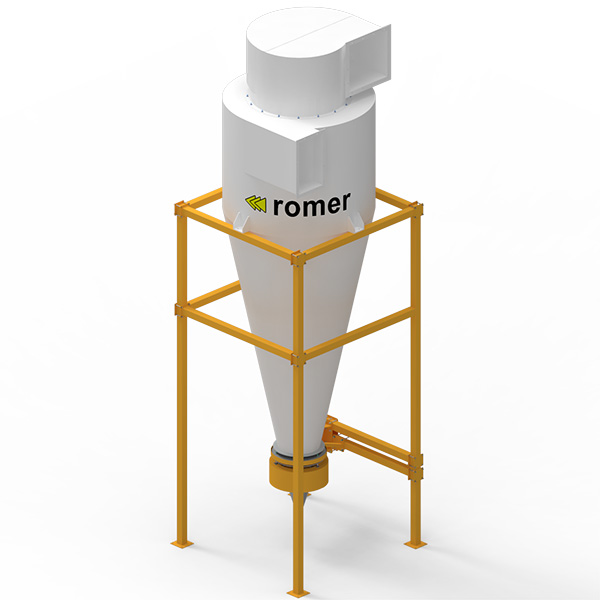

Dzięki zastosowaniu osi jezdnych pistolety utrzymują stałe zaprogramowane odległości od malowanych detali. Kabina wyposażona jest w dodatkowe miejsca dla malarzy do manualnych poprawek. Zalegająca na podłodze kabiny farba jest systematycznie zdmuchiwana przez pneumatyczne listwy powietrzne znajdujące się na obu ścianach. Kabina za pośrednictwem bloku odpylającego zasysa powietrze wraz z rozpylaną farbą w stronę szczeliny znajdującej się na środku. Większość zasysanej farby jest odwirowywana w cyklonie, skąd za pośrednictwem pompy próżniowej - transferowej z użyciem niskiej ilości powietrza romer RP-01 jest wypompowywana do kuchni proszkowej ProfiCenter CP02. Trafiająca tam farba jest przesiewana przez nowej generacji sito i następnie trafia do zbiornika zasadniczego. Nasz dział badań i rozwoju opracował sito, które posiada nawet 5 razy większą wydajność przesiewania (do 4kg/min), niż rynkowy standard (0,8kg/min) przy zastosowaniu sita o oczku 160uM. Co więcej, wysoka energia i wysoka częstotliwość ~40kHz jest w stanie rozbijać małe grudki. Po procesie przesiewania, farba ze zbiornika zasadniczego jest zasysana ponownie przez rozwartokątne pompy inżektorowe. Część farby o niskiej masie (tzw. małe frakcje), która nie została odzyskana w cyklonie, trafia do bloku odpylającego, gdzie jest odfiltrowana przez zespół filtrów i stanowi odpad. Pozbawione cząsteczek farby czyste powietrze jest ponownie filtrowane przez filtr końcowy, skąd wraca z powrotem do pomieszczenia. Kabina oszczędza tym samym ciepło w hali oraz skutecznie zapobiega powstaniu atmosfery wybuchowej. Oczyszczanie filtrów w bloku filtracyjnym odbywa się pneumatycznie w cyklu automatycznym. Każdy z filtrów czyszczony jest osobno, a specjalnie opracowana dysza pozwala na oczyszczenie całego filtra, jest to bardzo ważny element, ponieważ źle realizowany system czyszczenia filtrów uniemożliwia pracę.

Zmiana koloru

ProfiCenter CP02 umożliwia również automatyczne czyszczenie inżektorów oraz zbiornika, po wciśnięciu odpowiedniego przycisku na panelu dotykowym zbiornik jest automatycznie opróżniany z farby, aby przejść przez dokładny cykl czyszczenia. ProfiCenter CP02 mocnymi uderzeniami powietrza czyści automatycznie zbiornik, węże i inżektory. Wracająca z cyklonu farba podczas cyklu czyszczenia uzupełnia worek ze świeżą farbą, zapewniając oszczędności. Automatyczne pistolety proszkowe romer ProfiGun PA-1 podczas automatycznego wycofywania się z kabiny w trakcie cyklu czyszczenia są automatycznie odmuchiwane przez zespół dysz pneumatycznych zamontowanych na boku ścian korpusu kabiny. Zastosowanie ProfiCenter CP02 w zestawieniu z transferową pompą farby zapewnia nieosiągalny dotąd komfort pracy, ułatwiając zmiany koloru.

W ProfiCenter CP02 Stosunek farby odzyskanej do świeżej – jest programowalny, co umożliwia jeszcze lepszą kontrolę nad procesem. Na pewno są takie produkty, które wymagają jakości lakierowania – malujemy je wtedy np. tylko świeżą farbą – zadając odpowiednie parametry odzysku farby. Jakość jest na wystarczająco dobrym poziomie ? w takim razie możemy odzyskiwać farbę z cyklonu, ustawiając stosunek farby świeżej, do odzyskanej 50/50.

ProfiCenter CP02 jest wyposażone w wagę farby świeżej, która to farba w momencie pobierania świeżej farby do zbiornika zasadniczego jest zaliczana na poczet określonego aktywnego zlecenia. Kabina plastikowa KAP-1 wyposażona w manipulatory serii MA1, dojazdy serii MX1-100, ProfiCenter CP02, aplikatory romer ProfiSpray A, odpylacz serii OZ pozwala na zmianę koloru nawet w 15 minut, dzięki automatyzacji procesów, i pełnej integracji systemu.

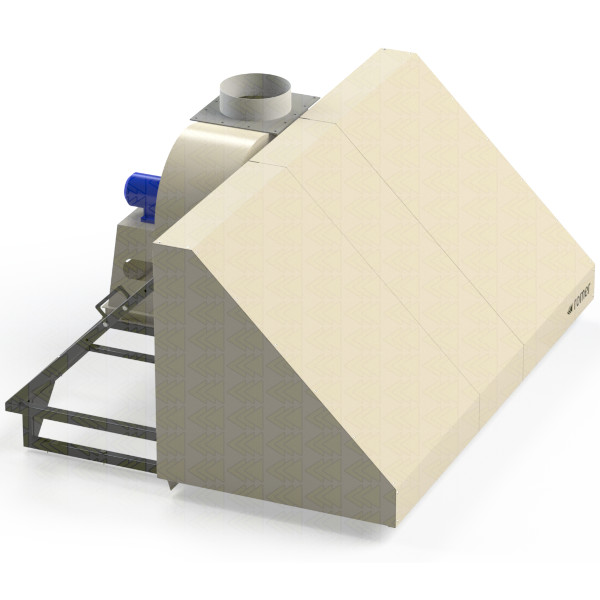

Po lakierowaniu, detale wjeżdżają do pieca do polimeryzacji, zasilanego gazem za pośrednictwem wymiennika ciepła, Wlot i wylot suszarki jest zamknięty kurtynami powietrznymi. W piecu pracują układy wentylatorowe rozprowadzające powietrze po piecu. Zarówno piec, jak i suszarka, wykonane są ze specjalnie zaprojektowanych łatwych do transportu segmentów, które montowane są u klienta na miejscu, co umożliwia wykonanie dużych konstrukcji.

Konstrukcja ta – przewidziana na długą eksploatację jest wynikiem wieloletnich prac działu badań i rozwoju, pozbawiona jest mostów cieplnych, jest solidna, przygotowana do dużych obciążeń, oraz posiada całkowicie modułową budowę, które to moduły w większości powstają w procesach sterowanych automatycznie.

Po opuszczeniu pieca do utwardzania, schłodzone polakierowane detale są zdejmowane z przenośnika. Następnie trafiają do procesu pakowania, po którym to procesie są dostarczane do odbiorców.